Seadmed puitbetoonplokkide tootmiseks

Spetsiaalsete seadmete abil realiseeritakse arboplokkide tootmine, millel on suurepärased soojusisolatsiooni omadused ja piisavad tugevusomadused. Selle tagab spetsiaalne tootmistehnoloogia. Ehitusmaterjalide moodustamiseks kasutatakse tsementi ja hakkepuitu, mida töödeldakse spetsiaalselt.

Mis on arboliit?

Arboliit (puitplokk, puitbetoon) on progresseeruv ehitusmaterjal, mis saadakse puidulaastude (laastude) ja tsemendimördi segamisel ja pressimisel. Asjatundjate sõnul suudab ta kergesti konkureerida tellistega. Kuid samal ajal on puitbetoon maksumuselt palju odavam.

Puitplokkide aluseks on puiduhake. Selle parameetritele ja mahule seatakse ranged nõuded – need kaks omadust mõjutavad oluliselt lõpptoote ja selle kaubamärgi kvaliteeti.Lisaks on puitbetooni tootmisrajatisi, kus kasutatakse puuvillavart, riisikõrsi või puukoort.

Siduv koostisosa on portlandtsemendi klass, mis ei ole madalam kui M300. Selle mitmekesisus mõjutab valmistoote stabiilsust ja seega ka selle märgistust.

Lahuse koostisosade sünteesimise efektiivsuse suurendamiseks lisatakse sellele spetsiaalseid lisandeid, mis tagavad kiire kõvenemise jne. Enamasti on see naatrium- või kaaliumsilikaatide (vedel klaas), alumiiniumkloriidi (alumiiniumkloriid) vesilahus.

Tootmiseks vajalikud seadmed

Puitbetoonplokkide valmistamiseks kodus vajate kolme tüüpi seadmeid: hakkpuidupurustit, betoonisegisti või betoonisegisti ja masinat arboplokkide moodustamiseks. Küll aga originaalmaterjal puiduhaket, saab osta kolmandatelt osapooltelt tootjatelt, sel juhul muutub tehnoloogiline protsess palju lihtsamaks.

Turul on üsna lai valik arboplokkide tootmiseks mõeldud seadmeid - alates väikesemahulistest spetsiaalselt väiketootmiseks mõeldud seadmetest kuni täisväärtuslike tootmisliinideni, mis sisaldavad mitut tüüpi seadmeid.

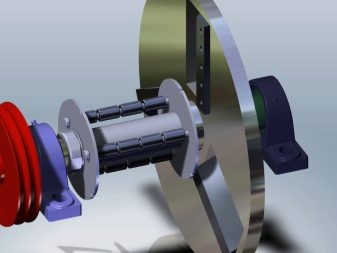

laastulõikurid

Puiduhakke valmistamise seadet nimetatakse hakkijaks. Tegemist on trummel- või ketastüüpi hakkuriga, mis suudab hakkpuitu ja metsa raiumisest jäänud võsa hakkeks lihvida.

Peaaegu kõikide agregaatide varustus on identne, need koosnevad vastuvõtupunkrist, elektrimootorist, purustamisnugadest, rootorist ja masina kereosast.

Ketasmasinad eristuvad suhteliselt väikeste mõõtmete ja madalama maksumuse poolest, samas on trummelhakkurite tootlikkus tõusnud, mistõttu on need populaarsed suurte tooteseeriate valmistamisel.

Ketasagregaadid võimaldavad töödelda kuni kolmemeetriseid puid. Seda tüüpi täitematerjalide eelised hõlmavad väikseimat suurte komponentide arvu väljundis - enam kui 90% puiduhakke on vajaliku konfiguratsiooni ja mõõtmetega, suured osakesed töödeldakse uuesti. See on ideaalne seadmete valik väiketootmise seadistamiseks.

Masin

Selliseid seadmeid võib täie kindlusega nimetada poolprofessionaalseteks. Reeglina ostetakse eraehituses arboplokkide valmistamise eesmärgil tellimisel või müügiks. Seda on lihtne kasutada, see ei nõua kõrget professionaalsust, mis on seotud peamiselt ohutuseeskirjade täitmisega.

Tööstusüksused võib sümboolselt jagada kolme põhirühma:

- käsitsi masinad;

- vibreeriva pressi ja punkri etteandmisega üksused;

- komplekssed kombineeritud sõlmed, mis ühendavad vastuvõtja algraskusega, vibropressi ja staatilise vormimismasina, mis säilitab arboliidilahuse tiheduse kuni puiduploki lõpliku tahkumiseni valmistooteks.

betoonisegisti

Tavaline lamedate labadega segisti arboliidilahuse segamiseks ei sobi. Kõik on seletatav asjaoluga, et segu on pooleldi kuiv, see ei levi, vaid suudab slaidil puhata; tera ajab selle lihtsalt paagi ühest nurgast teise ja kõik laastud pole tsemenditainaga kaetud.

SAB-400 betoonisegisti juures struktuuril on spetsiaalsed "adrad" - noad, mis lõikavad segu ja see osutub tõhusaks (ja mis kõige tähtsam, kiireks) segamiseks. Kiirus on ülioluline, kuna tsemendil ei tohiks olla aega tarduda enne, kui see on katnud kogu killustiku.

Betoonisegisti

Arboplokkide valmistamise protsessis kasutatakse reeglina impulssmiksereid, aeg-ajalt ehitussegisteid. Suurtele liinidele, kus ehitusmaterjalide tootmine toimub suurte partiidena, paigaldatakse pideva toimega seadmed. Et rahuldada mitte väga suurte tööstusharude vajadusi, enamikul juhtudel kasutatakse tavalisi betoonisegisteid, millel on järgmised konstruktsioonilised omadused:

- on suured mahutid koostisosade külglaadimisega ja valmistatud lahuse põhjaga mahalaadimisega;

- mikser on varustatud käigukastiga elektrimootoriga maksimaalse võimsusega 6 kW;

- Puitbetooni koostisosade segamiseks kasutatakse spetsiaalseid lõiketerasid.

Segisti maht arvutatakse igapäevase materjalivajaduse põhjal tõhusa tehnoloogilise protsessi loomiseks.

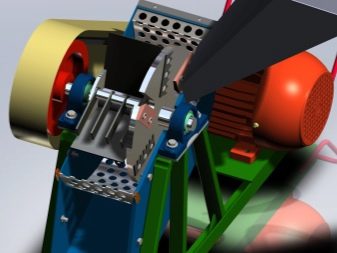

vibropress

Vibratsioonilaua (vibropressi) pindala sõltub ka vormimispaki suurusest. Vibropressimismasin on metallist laud, mis on proportsionaalne dosaatori suurusega, mis on varustatud vedrudega ja on seotud voodiga (peamine raske laud). Voodile on paigaldatud kolmefaasiline kuni 1,5 kW elektrimootor, mille teljel on ekstsentrik (koormus, mille raskuskese on nihutatud). Kui viimane on ühendatud, viiakse läbi laua ülemise osa regulaarsed vibratsiooniprotsessid.Need toimingud on vajalikud arboliitplokkide koostise vormide optimaalseks kokkutõmbumiseks ja plokkide mehaaniliste ja väliste defektide välistamiseks pärast vormi eemaldamist.

Vormid

Plokkide valmistamise maatriks (vorm, presspaneelid) on mõeldud tootele spetsiifiliste mõõtmete ja konfiguratsiooni andmiseks. Täpsemalt sõltub sellest, kuivõrd ploki kuju on täpne.

Maatriks on kujund, mille sees on ristkülikukujuline ja tühi kontuur, milles lahus täidetakse. See vorm näeb ette eemaldatava kaane ja põhja. Vormi servadel on spetsiaalsed käepidemed. Seest on see varustatud spetsiaalse kattega, mis on loodud moodustatud ploki ekstraheerimise lihtsustamiseks.

Põhimõtteliselt praktiseeritakse sisekatteks siledat tehismaterjali, see võib olla kile, linoleum või muud sarnased materjalid.

Kuivatuskambrid

Valmis arboblokid, mis on korralikult kokku surutud, koos maatriksitega saadetakse spetsiaalsesse ruumi. Selles on õhuniiskuse tase rangelt kontrollitud, mis võimaldab luua optimaalsed tingimused materjali kuivatamiseks.

Plokid asetatakse tingimata kaubaalustele ja vabastatakse maatriksitest. Mis optimeerib õhumasside juurdepääsu materjalile, mõjutab see positiivselt selle omadusi.

Lahuse nakkumine toimub reeglina kahe päeva pärast. Ehitusmaterjalide projekteerimisvõimsus saadakse alles 18-28 päeva pärast. Kogu selle aja peab puitbetoon olema vajaliku niiskuse ja stabiilse temperatuuriga keskkonnas.

Kodutootmises asetatakse pressitud arboplokkide partii reeglina pimedasse kohta, kaetud polüetüleenkilega ja kaitsekangast varikatusega.2-3 päeva pärast viiakse plokid tuppa ja laotakse ühe kihina kivipõrandale. 7 päeva pärast saab plokid pakkidesse panna.

Kuidas varustust valida?

Puitplokkide loomiseks vajate 3 tüüpi masinaid: hakkepuidu tootmiseks, mördi valmistamiseks ja pressimiseks. Need on valmistatud nii Venemaal kui ka välismaal. Muuhulgas õnnestub üksikutel meistridel oma kätega seadmeid kokku panna (reeglina panevad nad vibropresse kokku ise).

purustid

Veskid on mobiilsed ja fikseeritud, ketas ja trummel. Kettad erinevad üksteisest tööpõhimõtte poolest.

On suurepärane, kui tehas on varustatud mehaanilise lähteaine etteandega - see lihtsustab tööd oluliselt.

Betoonisegisti

Tavaline segisti on selleks otstarbeks ideaalne. Tööstusliku võimsuse jaoks, isegi minitehase piires, on paagi maht 150 liitrit.

Kuivatuskamber

Kuivatusprotsessi saate kiirendada, ostes spetsiaalse kuivatuskambri (peamiselt infrapuna). Selliste seadmete ostmisel on vaja pöörata tähelepanu võimsuse ja energiatarbimise parameetritele, samuti temperatuuri taseme ja kuivatuskiiruse reguleerimise võimalusele. Kuivatuskambris kuivavad plokid ära ja on kasutusvalmis 12 tunni jooksul – peaaegu 30 korda kiireminikui ilma erivarustuseta.

Tööstusliku tootmise puhul peetakse suurt kiirust üsna oluliseks näitajaks, mis mõjutab otseselt sissetulekuid.

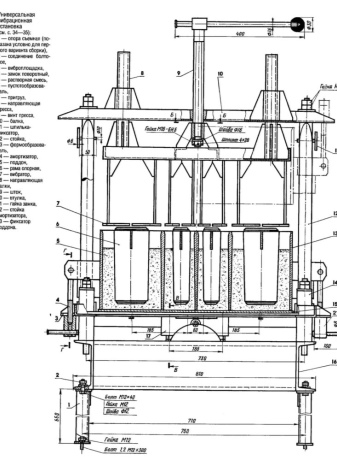

Kuidas oma kätega masinat teha?

Omatehtud vibreeriva masina kokkupanemiseks on vaja jooniseid ja neid materjale (kõik mõõtmed on ligikaudsed):

- vibratsioonimootor;

- keevitaja;

- vedrud - 4 tk.;

- terasplekk 0,3x75x120 cm;

- profiiltoru 0,2x2x4 cm - 6 m (jalgadele), 2,4 m (alusel katte all);

- raudnurk 0,2x4 cm - 4 m;

- poldid (mootori kinnitamiseks);

- spetsiaalne värv (seadme kaitsmiseks rooste eest);

- terasrõngad - 4 tk. (läbimõõt peaks ühtima vedrude läbimõõduga või olema veidi suurem).

Vibratsioonilaua kokkupaneku järjekord on üsna lihtne.

- Lõikasime materjali vajalikeks elementideks.

- Jagame jalgade all oleva toru 4 identseks osaks, millest igaüks on 75 cm.

- Jagame toru skeleti jaoks järgmiselt: 2 osa 60 cm ja 4 osa 30 cm.

- Jagame nurga 4 elemendiks, pikkus peaks vastama tööpinna all oleva rauast lehe külgede pikkusele.

- Keevitustööd: paneme kokku raami mootori kaane külge kinnitamiseks. Nelinurga keevitame kahest 30- ja kahest 60-sentimeetrisest tükist. Selle keskel keevitatakse nende vahele teatud kaugusel veel 2 lühikest elementi. See kaugus peab olema võrdne mootori kinnituspunktide vahelise kaugusega. Keskmiste segmentide teatud kohtadesse puuritakse kinnitamiseks augud.

- Raudpleki nurkades keevitame rõngad, millesse vedrud keeratakse.

- Nüüd keevitame tugialuse jalgadega. Selleks võtke nurga ja torude tükid. Asetame nurgad nii, et nende servad oleksid konstruktsiooni sisemusest ülespoole ja väljapoole suunatud.

- Mootori keevitatud raam kinnitatakse isekeermestavate kruvidega või keevitatakse tööpinna külge.

- Asetame vedrud kanduriraamile nurkadesse. Asetame lauakatte riiulile nii, et vedrud mahuksid nende jaoks mõeldud lahtritesse. Kinnitame mootori põhja. Vedrusid pole vaja kinnitada, kuna katte mass koos mootoriga tagab nende kindla hoidmise õiges kohas.

Valmis seadet saab värvida.

Puitbetoonplokkide tootmise seadmete ülevaade - järgmises videos.

Kommentaari saatmine õnnestus.