Mis vahe on puitkiudplaadil ja puitkiudplaadil?

Üsna sageli võib kuulda küsimust, mis vahe on puitkiudplaadil ja puitkiudplaadil. Tõepoolest, erinevused nende vahel on ainult mõnedes tootmisomadustes, mis jätavad nende toodete omadustele jälje. Kuid see ei takista nii puitkiudplaati kui ka puitkiudplaati jäämast populaarseteks siseviimistlusmaterjalideks, kui neid müüakse erinevate nimetuste all.

Mis see on?

Puitkiudplaat (Fibreboard) on valmistatud tööstusjäätmetest, pehmendatud ja viidud homogeensesse olekusse. Sellel materjalil on mitu sorti, mis erinevad tugevuse, kõvaduse ja välispinna viimistluse tüübi poolest. Kõik selle rühma materjalid on toodetud vastavalt GOST 4598-86, pressitud lehtedeks paksusega 2–15 mm (mõned tüübid ulatuvad selles indikaatoris 40 mm-ni). Õhukesed sordid näitavad head painduvust, sobivad kõverate struktuuride katmiseks.

Puitkiudplaadi tootmiseks vajalik tooraine saadakse puidutöötlemisjäätmetest. See hõlmab hakkepuitu, tuld, saepuru, mis on põhjalikult pestud ja kuivatatud ning seejärel purustatud kiududeks. Lihvimisaste sõltub tulevaste plaatide omadustest. Tulevikus segatakse puitalus teiste komponentidega:

- vaigupõhised sideained;

- vetthülgavad ained niiskuskindluse suurendamiseks;

- antiseptikumid lagunemise vältimiseks;

- leegiaeglustid (tulekindla klassi materjalide jaoks).

Toormaterjalidest plaatide moodustamise protsess toimub rõhul 3-5 MPa kuumutamisel kuni +300 kraadi Celsiuse järgi. Kiudplaat on materjal, millel ei ole eraldi klassi, kuna see on kantud puitkiudplaadi alamliikide loendisse. Erinevus on peamiselt lehtede kõvaduses ja nende omadustes, samuti tootmismeetodis.

Teist tüüpi puitkiudplaate nimetatakse mitteametlikult masoniidiks - see saadakse märgmeetodil, samal ajal kui puitkiudplaat pressitakse kuivaks.

Erinevused tootmises

Ja kuigi need materjalid kuuluvad puitkiudude rühma, on nende tootmisel teatud erinevused, mis mõjutavad lehtede lõplikke omadusi. Märgpressimine on traditsiooniline viis puitkiudplaadi saamiseks - peetakse keskkonnasõbralikuks. Selle põhjuseks on asjaolu, et formaldehüüdipõhiseid keemilisi sideaineid siin peaaegu kunagi ei kasutata, kuna neid ei lisata sageli üldse, kui tooraine on okaspuu päritolu. Sel juhul eraldub puidust kuumutamisel vaikude looduslik analoog ligniin.

Kui sellest ei piisa, lisa 3-7% sünteetilist päritolu vaiku.

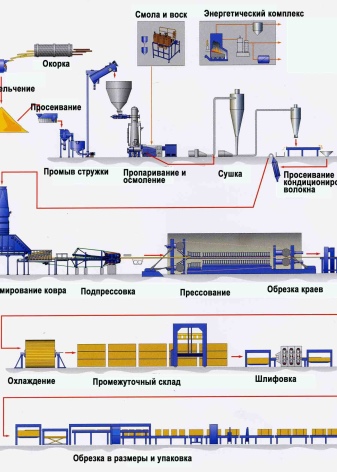

Puitkiudplaadi tootmise märgmeetod (märgpressimine) hõlmab mitut järjestikust etappi.

- Purustatud puidukiud segatakse vajalikus vahekorras veega, viiakse homogeensesse olekusse.

- Tutvustatakse vajalikke lisandeid.

- Segu siseneb dosaatorisse.

- Tulevane plaat pressitakse ühtlaselt lindile. Selle pinnal on iseloomulik võrkstruktuur liigse niiskuse kiirendamiseks.Seetõttu on märgpressplaati teistest tüüpidest lihtne eristada - selle tagakülg on kaetud spetsiaalse mustriga.

- Valmis lehed tulevad pressi alla, kus neile avaldatakse termilist ja survet. 1 plaadi loomisele kulub keskmiselt kuni 15 minutit.

- Valmistooted saadetakse kindla temperatuurirežiimiga spetsiaalsetesse kambritesse, kus need kuivavad (“küpsevad”) mitu tundi. Selle aja jooksul on mass hästi paagutatud, omandades kõik standardis deklareeritud omadused.

- Jahutamise ajal viiakse lehed teise kambrisse, kus nad omandavad loomuliku niiskuse. Kui seda ei tehta, paisub materjal õhuga kokkupuutel aktiivselt. Valmis lehed saadetakse edasi - värvimiseks, lamineerimiseks.

Ilmsete eelistega nagu keskkonnasõbralikkus ja raiskamatus, jääb märgpressimine töömahukamaks ja kulukamaks protsessiks kui kuivpressimine. See mõjutab tootmiskulusid. Lisaks mõjutab sünteetiliste lisandite vähendamine valmismaterjali tugevust ja kõvadust, piirates oluliselt lehe paksuste vahemikku. Kuivpressimine on puitkiudplaadi valmistamise meetod. Tegelikult on see sarnane MDF-i valmistamisel kasutatavaga, ainult toorainel on suuremad fraktsioonid. Plaadid moodustatakse kiudude kuivmassi kombineerimisel sünteetiliste vaikude sideainega. Kuivpressimise teel luuakse suured lehed paksusega kuni 15-40 mm, mis on nõudlikud mööblitootmises, ehituses ja muudes tööstusharudes.

Puitkiudplaadi tootmisprotsess on vähem töömahukas kui puitkiudplaadi valmistamise protsess, see võtab aega vaid umbes 5 minutit, mille jooksul moodustatud massi pind puutub kokku kuumutatud pressiga. Selliste toodete jaoks on vaja vähem lisandeid, kuna neid ei lahjendata veega. See vähendab oluliselt tootmiskulusid, kuid mõjutab ka kasutatavate lisandite valikut (enamasti on need kõige soodsamad formaldehüüdi sisaldavad sünteetilised vaigud). Materjali valikul on oluline keskenduda selle emissiooniklassile. Kõige ohutum indikaator ei ole kõrgem kui E1. Tuleb märkida, et suurema ohtlike ühendite osakaaluga puitkiudplaate EL-i riikides enam ei toodeta.

Funktsioonide võrdlus

Peamine erinevus puitkiudplaadi ja muud tüüpi puitkiudplaadi vahel on valmismaterjali omadused. Olulised erinevused hõlmavad järgmist.

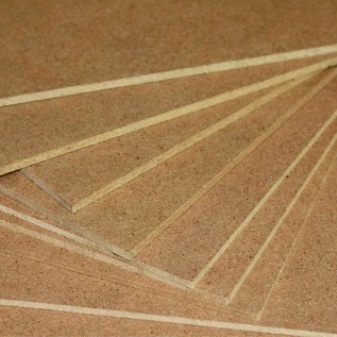

- Paksus. Puitkiudplaadi lehti toodetakse paksusega kuni 15 mm, harvemini - kuni 40 mm. Pehmed puitkiudplaadid on kõige nõudlikumad õhukeste lehtedena 2-8 mm.

- Tugevus. Puitkiudplaatide standardnäitajad varieeruvad vahemikus 100-500 kg/m3. Puitkiudplaadi puhul on see parameeter 550-1100 kg / m3. Kaks korda suurem tugevus muudab lehtedena materjali omadustelt lähedaseks täispuidule.

- soojusisolatsiooni omadused. Märgpressimine muudab materjali poorseks. Toodetakse isegi spetsiaalset puitkiudplaati eesliitega "M", mis sobib ruumide heli- ja soojusisolatsiooniomaduste parandamiseks. Suurenenud tihedusega plaatidel selliseid võimalusi pole.

Olles välja selgitanud, mis vahe on märgpressimise teel toodetud puitkiudplaadil ja masoniidil (DVP), saate õigesti määrata materjali ulatuse. Täisplaadid ei ole liiga painduvad, kuid neil on suurem kandevõime.Niiskuskindlad variandid sobivad hoonete välisseinte viimistlemiseks, tavalisi kasutatakse põrandakatteks, sisemiste vaheseinte loomiseks, mööbli ja pakendite valmistamisel.

Õhuke puitkiudplaadi leht paindub hästi, nii et seda saab kasutada kaarte ja muude kumerate konstruktsioonide loomiseks. Lisaks on materjal keskkonnasõbralik ja tervisele ohutu.

Lisateavet puitkiudplaadi puitpõrandale paigaldamise kohta leiate järgmisest videost.

Kommentaari saatmine õnnestus.