Vundamendi klaaskiust tugevdus: omadused ja paigaldusreeglid

Igal aastal ilmub ehitusturule uusi materjale, mis vanadest millegi poolest erinevad. Klaaskiust liitmikud pole erand. Sellel tootel on tavaliste terasest "skelettide" ees palju eeliseid.

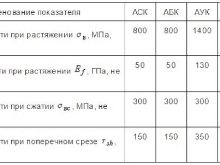

Tehnilised andmed

Klaasliitmikud ilmusid 1960. aastatel. Kõrge hinna tõttu kasutati seda eranditult Kaug-Põhjas, kus metallkonstruktsioonid kiiresti korrodeerusid. Kõige sagedamini kasutati sillapostide ehitamiseks komposiitmaterjale. Seoses keemiatööstuse kiire arenguga on klaaskiudsarruse hind kõvasti langenud. See võimaldas saada taskukohaseks tooteks, mis näitas end kõigis erinevatel eesmärkidel kasutatavates ehituskonstruktsioonides ainult heast küljest.

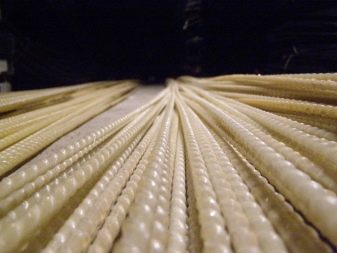

Klaasist furnituuri laialdane populaarsus aitas kaasa GOST 31938-2012 väljatöötamisele, kus on näidatud armatuuri valmistamise nõuded ja selle katsetamise meetodid. Selle riigistandardi kohaselt valmistatakse klaaskiust komposiitsarrust läbimõõduga 0,4–3,2 cm.Kuid materjalid läbimõõduga 0,6 on väga nõudlikud; 0,8 ja 1 cm.

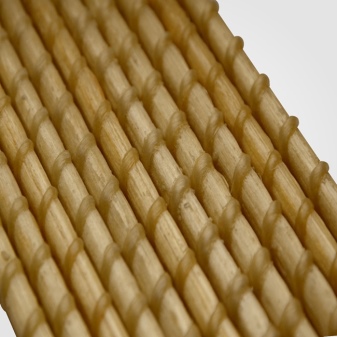

Tehnilises dokumendis on lisaks armatuuri geomeetria ja läbimõõdu standarditele märgitud ka nõuded toodete välispinnale. Armatuuri pinnal ei tohiks olla kihistumist, kiipe, mõlke ega muid defekte.

Klaaskiudmaterjal on erineva läbimõõduga ülitugevad vardad. Need on valmistatud komposiitmaterjalist - klaaskiust. Neid kasutatakse peamiselt betoonkonstruktsioonides, samuti paigaldamiseks raudliitmike asemel. Klaaskiud on värvitud, kaunistatud, kaetud PVC-kiledega ja sobib ka igat tüüpi mehaaniliseks töötlemiseks. Sõltuvalt tugevdavast lisandist eristatakse klaaskomposiit-, süsinik-komposiit- ja kombineeritud klaasliitmikke.

Konstruktsiooni vundamendi paigaldamiseks klaasliitmike valimisel tuleb arvestada selliste tehniliste omadustega nagu:

- klaasliitmike kasutamise temperatuuri ülempiir on üle +60ºС;

- maksimaalne tõmbetugevus on rakendatud võimsuse ja detaili ristlõikepinna suhe. Klaaskomposiitsarruse ülim tugevus on 900 MPa ja süsinikkomposiitarmatuur - 1400 MPa;

- süsinikkomposiitmaterjalide tõmbeelastsus on 3 korda kõrgem kui klaaskomposiitmaterjalidel;

- mis tahes tüüpi klaasitugevduse puhul peab kokkusurumise ajal olema ülim tugevus üle 300 MPa;

- Klaasi tugevduse ristlõike maksimaalne tugevus peaks olema vähemalt 150 MPa ja süsinikkomposiidi puhul - vähemalt 350 MPa.

Eelised ja miinused

Komposiitpolümeertoodete kasutamise eelised on järgmised:

- lihtne transportimine tänu võimalusele materjali rullidesse kerida;

- madalad kulud oma kätega ehitamise ajal, kuna materjale saab töökojast oma sõidukiga kaasa võtta;

- väike suurus võimaldab teil hakkama saada ilma tohutu hulga töötajate ja veokiteta;

- vastupidavus korrosioonile. Klaaskiud ei karda niiskust ega agressiivset keskkonda;

- soojusjuhtivusomaduste puudumine, kuna betoonkonstruktsioonid tuleb kõrge soojusisolatsiooni tagamiseks katta isolatsioonikihiga - et vältida soojuskadusid. Sel põhjusel ei mõjuta komposiidi halb soojusjuhtivus konstruktsiooni kvaliteeti vähe või üldse mitte;

- dielektrilised omadused tagavad elektriohutuse;

- kerge kaal vähendab transpordi- ja laadimis- ja laadimisprotsesside kulusid ning lihtsustab ka vundamendi tugevdamist;

- pikk kasutusiga tagab konstruktsiooni vastupidavuse kuni 3 korda, mis võrdub 50–80 aastaga. Sel juhul ei ole vaja teha kallist remonti;

- vastupidavus temperatuurimuutustele. Klaasist liitmikud taluvad temperatuurivahemikku -70 kuni +200 kraadi, nii et aja jooksul ei teki toote pinnale pragusid;

- keskkonnasõbralikkus. Klaaskiust liitmikud on mürgisuse mõttes täiesti ohutud. See vastab kõigile Euroopa standarditele ega kahjusta keskkonda;

- raadio läbipaistvus - puudub ekraan ja raadiolainete, mobiilside ja Interneti häired.

Komposiitmaterjali kasutamisel on järgmised puudused:

- ei saa painutada, seega peate tootja jaoks vooluringid tegema;

- keevitamine pole võimalik. Komposiidiga tugevdamiseks kasutatakse kudumist;

- ebastabiilsus temperatuurimuutuste suhtes. Temperatuuril +600 kraadi kaotab teras oma kasulikud omadused ning komposiitmaterjalid kaotavad oma kandevõime veelgi varem.

Terasest ja klaaskiust tugevduse võrdlemisel on viimasel rohkem eeliseid, nimelt:

- vastupidavus korrosioonile, kuna nad ei karda ei happeid ega leeliseid;

- madal soojusjuhtivus, kuna klaasliitmikud on valmistatud polümeertoodetest. Tänu sellele puudub vundamentide ehitamisel vajadus külmasildade järele;

- võrreldes terasarmatuuriga ei juhi klaaskiud elektrit ega tekita raadiohäireid;

- rauast tooted kaaluvad kuni 10 korda rohkem kui klaaskiud;

- kahte tüüpi liitmike hinnapoliitika on praktiliselt sama, kuid seda on palju mugavam kasutada - klaaskiud. Klaaskiudtooted on keskmiselt 30% kallimad kui metalltooted, kuid tootjad kinnitavad, et terasarmatuuri läbimõõt on suurem kui klaaskiust. Näiteks metallist armatuur läbimõõduga 0,8 cm ja pikkusega 1 meeter maksab 10 rubla ja klaaskiud - 16 rubla. Kuid samal ajal võib klaaskiust armatuuri läbimõõt võtta mitte 0,8 cm, vaid 0,6 cm, kuid 0,6 cm hind on 10 rubla. Ja see tähendab, et ostes saate peaaegu sama kulu kui metallist liitmike ostmisel;

- klaaskiust armatuuri paigaldamine toimub tavaliselt ilma õmblusteta, kuna neid toodetakse kuni 150 meetri pikkuste vardade kujul. Raudarmatuuri kasutamisel peetakse vuuke kõige ebastabiilsemateks piirkondadeks. Ja klaaskiudmaterjalide kasutamine tugevdava aluse ebastabiilsete alade vundamentide ehitamisel ei ole;

- teine klaaskiu kõige olulisem eelis on see, et ostja saab osta materjali koguse rangelt vastavalt vajadusele;

- klaaskiust toodete transportimine on palju lihtsam kui metalli. Klaaskiud-tüüpi tugevdusega vardad ja rullid sobivad isegi sõiduautosse;

- klaaskiu soojuspaisumise parameeter on peaaegu sama, mis betoonil, seetõttu ei teki vundamendi ja betoonkonstruktsioonide tugevdamisel mitmesuguseid defekte.

Ekspertide sõnul on klaaskomposiit-tüüpi tugevdustel tõesti ülaltoodud positiivsed ja negatiivsed küljed. Selle põhiülesanne on aga vundamendi tugevdamine ja materjali madala tugevuse taseme tõttu on seda väga raske saavutada.

Sel põhjusel eelistab enamik ostjaid tavapäraseid liitmikke. Paljud imestavad ka, kuidas saab seda materjali tugevdada, kui seda ei saa keevitada ja keerata. Mõned ehitajad kasutavad vundamentide hinna alandamiseks plastpudeleid. Seetõttu ei kuku sellised struktuurid kokku paljude aastakümnete jooksul. Enamik insenere on leidnud, et klaaskiudsarruse kasutamine on väga tõhus, kuna see võimaldab oluliselt kiirendada mis tahes konstruktsiooni ehitamist, mis vähendab ka materjalikulusid.

Kohaldamisala

Klaaskiust armatuur on saanud laialdaselt kasutust tööstusehituse valdkonnas ning eramajade ehituses on seda alles hakatud juurutama.

Suvilate ehitamisel on komposiitmaterjalid vajalikud kaldakaitseks ja järgmiste elementide tugevdamiseks:

- betoonkonstruktsioonide piirded.Kuid neid ei kasutata kandekonstruktsioonides ja lagedes;

- enamik vundamentide tüüpe. Lint-tüüpi vundamentide tugevdamise protsess klaaskiust kasutades saab läbi ilma disainiosata, kuna toode on kerge ja vastupidav kahjulikele teguritele. Kuid sellegipoolest tuleb seda kasutada äärmise ettevaatusega, eriti suurte ehituskonstruktsioonide ja vundamentide puhul, mis paiknevad tõusudel, vajuvatel ja suure põhjaveesisaldusega pinnastel;

- poorbetoon ja vahtbetoon;

- teed, kus on suurenenud keskmiste keskkonnategurite mõju;

- müüritis. Müürimörtidele lisatakse antifriisi ja muid komponente, mis halvendavad terasmaterjalide töökindlust. Plastikust komposiittugevdus ei karda mingeid lisandeid.

Kuid müüritise tugevdamisel on klaaskiust tugevduse kasutamise küsimus vastuoluline. Professionaalid ütlevad, et poorbetoonseinte paigaldamisel tuleks kasutada klaasarmatuure, mille läbimõõt on üle 0,6 cm, ja nurgad tuleks tugevdada terasmaterjaliga. Tulemuseks on kahte tüüpi materjalide kombinatsioon.

Klaasliitmike kasutamine on õigustatud ainult siis, kui stabiilsusele on kehtestatud ranged nõuded seoses korrosioonimõjude, soojusjuhtivuse ja armeerimistoodete juhtivuse omadustega.

Tugevdustehnoloogia

Erinevat tüüpi vundamentide tugevdamisel kasutatakse 0,8 cm läbimõõduga armatuurvardaid.

Ise installides peaksite järgima järgmist järjestust:

- raketise paigaldamisel pakitakse selle osad pärgamentpaberisse, et neid saaks mitu korda kasutada;

- kasutades raketise detailidel horisontaalset tasapinda, tehakse märgistused, kuhu betoonilahus valatakse. See on vajalik betooni koostise ühtlaseks jaotamiseks kogu vundamendi perimeetri ulatuses;

- Klaassarmatuuri elemendid mis tahes tüüpi vundamendi tugevdamiseks kaetakse seguga paksusega üle 5 cm.Selleks võib kasutada ka telliseid, mis tuleks laotada konstruktsiooni põhjale;

- mitu rida klaaskiust tugevdust asetatakse telliste reale. Kasutada tuleks tugevaid, ilma liigenditeta vardaid. Varda vajaliku pikkuse arvutamiseks peate esmalt mõõtma tulevase vundamendi mõlema külje pikkust. Nende väärtuste põhjal saate vajaliku pikkusega vardaid lahti kerida või lõigata;

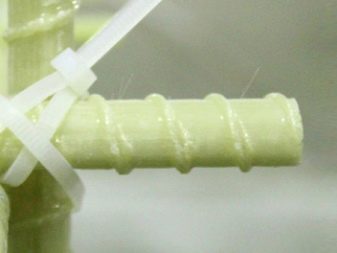

- pärast varraste pikisuunalise rea paigaldamist jätkavad nad põikisuunaliste džemprite tugevdamist plastklambritega;

- tehke raami ülemine osa, mis täpselt kordab alumist osa. Ühe lahtri suurus on umbes 15 cm Mõlemad tasapinnad on fikseeritud vertikaalsete džempritega;

- pärast tugevduspuuri kudumist algab betooni koostise valamise protsess. Eksperdid soovitavad kasutada M400 betooni.

Klaaskiust tüüpi armatuuri pädev arvutamine võimaldab teil vältida tarbetuid kulusid ja lisaprobleeme, mis on tingitud armatuurvarraste puudumisest ning osta õiges koguses toodet. Lint- ja plaattüüpi vundamentide arvutus seisneb varraste pikkuse ja arvu määramises vundamendi pindala ja armatuurvõrgu sammu alusel. Arvestada tuleb sellega, et plaadil peab olema kaks tugevdusvööd: alumine ja ülemine, mis kinnitatakse vertikaalsete varrastega kogu plaadi perimeetri ulatuses. Sambakujulise vundamendi tugevdamise protsess on erinev.Soonarmatuur tugevdatakse vertikaalselt ja sile tugevdus horisontaalselt. Raami jaoks on vaja 3-4 varda, nende pikkus on võrdne samba kõrgusega. Suurema läbimõõduga postide jaoks on vaja rohkem vardaid ja rohkem kui 4 horisontaalset varda posti kohta.

Betoonmördi optimaalse mahu arvutamiseks on vaja teada vundamendi ümbermõõtu, mis korrutatakse selle laiuse ja sügavuse väärtustega. Segu valamisel pidage meeles, et õhumullide tekkimise vältimiseks peate lahust tampima.

Betoonmört kõveneb umbes 3 nädalaga. Sel ajal on vaja valatud vundamendi pinda polüetüleeniga niiskuse eest kaitsta. Päikesepaistelise ilmaga on soovitatav pinda veega piserdada.

Enamik spetsialiste väidavad, et gaasi- ja vahtplokkide paigaldamisel tuleks nurki tugevdada metallist tugevdusega. Selline kombinatsioon annab ehituskonstruktsioonidele veelgi suurema tugevuse, stabiilsuse ja töökindluse. Sageli on vaidlusi plastklambritega klaasliitmike kudumise vajaduse üle. Armatuurpuuri tugevdamiseks tuleks kududa enne betooniseguga valamist, kuni kompositsioon on täielikult kuivanud. Pärast pinna kõvenemist pole enam vahet, kas raam on ühendatud või mitte.

Allolevas videos näete ülevaadet vundamendi klaaskiust tugevdamisest.

Kommentaari saatmine õnnestus.