Mutri tugevusklassid

Pähkleid võib leida paljudes kohtades, alates lastedisaineritest kuni kõige keerukamate mehhanismideni. Neil võib olla erinev välimus, kuid kõigile kehtivad samad nõuded. Selles artiklis tõstame esile mõned nende tootmise ja märgistamise nüansid.

Mis klassid on?

Pähklite tugevusklassid on kinnitatud standardis GOST 1759.5-87, mis praegu ei ole asjakohane. Kuid selle analoog on rahvusvaheline standard ISO 898-2-80, sellest juhinduvad tootjad kogu maailmas. See dokument kehtib kõigi meeterkeermega mutrite kohta, välja arvatud kinnitusdetailid:

- spetsiaalsete parameetritega (töö äärmuslike temperatuuride tingimustes - 50 ja +300 kraadi Celsiuse järgi, kõrge vastupidavusega söövitavatele protsessidele);

- iselukustuv ja lukustustüüp.

Selle standardi järgi jagunevad pähklid kahte rühma.

- Läbimõõduga 0,5 kuni 0,8 mm. Selliseid tooteid nimetatakse "madalateks" ja neid kasutatakse kohtades, kus pole oodata suurt koormust. Põhimõtteliselt kaitsevad need üle 0,8 läbimõõduga mutreid lahtikerimise eest. Seetõttu on need valmistatud madala kvaliteediga madala süsinikusisaldusega terasest. Sellistel toodetel on ainult kaks tugevusklassi (04 ja 05) ning need on tähistatud kahekohalise numbriga.Kus esimene ütleb, et see toode ei talu võimsuskoormust, ja teine näitab sajandikku pingutusest, mille juures niit võib katkeda.

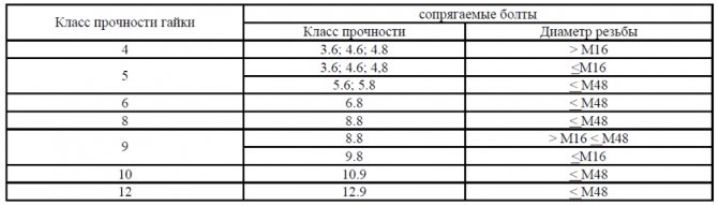

- Läbimõõduga 0,8 või rohkem. Need võivad olla normaalse kõrgusega, kõrged ja eriti kõrged (vastavalt H≈0,8d; 1,2d ja 1,5d). Üle 0,8 läbimõõduga kinnitusdetailid on tähistatud ühe numbriga, mis näitab poltide, millega mutrit saab ühendada, kõrgeimat töökindlusastet. Kokku on kõrge rühma pähklite jaoks seitse tugevusklassi - see on 4; 5; 6; kaheksa; 9; 10 ja 12.

Normdokumendis on täpsustatud reeglid mutrite ja poltide valimiseks vastavalt tugevusastmele. Näiteks klassi 5 mutri puhul on soovitatav kasutada poldiosa, mis on väiksem või võrdne M16 (4,6; 3,6; 4,8), väiksem või võrdne M48 (5,8 ja 5,6). Kuid praktikas on soovitatav asendada madala tugevusega tooted kõrgemate toodetega.

Konventsioonid ja märgised

Kõikidel pähklitel on sümbol, see näitab spetsialistidele toodete põhiteavet. Samuti on need tähistatud teabega riistvara parameetrite ja omaduste kohta.

Sümbol on jagatud kolme tüüpi:

- täis - kõik parameetrid on näidatud;

- lühike - kirjeldatakse mitte eriti olulisi omadusi;

- lihtsustatult - ainult kõige olulisem teave.

Nimetused sisaldavad järgmist teavet:

- kinnitusvahendi tüüp;

- täpsus- ja tugevusklass;

- vaade;

- samm;

- keerme läbimõõt;

- katte paksus;

- standardi tähistus, mille kohaselt toode on toodetud.

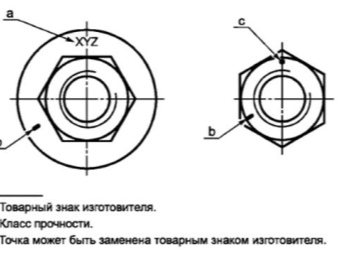

Lisaks kantakse mutrile märgistus, mis aitab kinnitusvahendit tuvastada. Seda kantakse otsapinnale ja mõnel juhul ka külgpinnale. See sisaldab teavet tootja tugevusklassi ja kaubamärgi kohta.

Alla 6 mm läbimõõduga või madalaima töökindlusklassiga (4) mutreid ei märgita.

Sild kantakse pinnale süvendades spetsiaalse masinaga. Teave tootja kohta on igal juhul märgitud, isegi kui kinnisvaraklass puudub. Täielikke andmeid saab vastavaid allikaid uurides. Näiteks suure tugevusega mutrite kohta leiate teavet standardist GOST R 52645-2006. Või tavaliste jaoks GOST 5927-70.

Tootmistehnoloogia

Kaasaegses maailmas kasutatakse pähklite valmistamisel mitmeid tehnoloogiaid. Mõnda neist kasutatakse suure hulga kinnitusdetailide tootmiseks minimaalse jäägikoguse ja optimaalse materjalikuluga. Protsess toimub peaaegu ilma inimese sekkumiseta, automaatrežiimis. Peamised meetodid suurtes kogustes pähklite valmistamiseks on külmstantsimise ja kuumsepistamise tehnoloogia.

külm stantsimine

See on üsna progressiivne tehnoloogia, mis võimaldab kinnitusdetailide masstootmist väikeste kadudega, mis ei ületa 7% toodete koguarvust. Spetsiaalsed automatiseeritud masinad võimaldavad saada kuni 400 toodet minuti jooksul.

Külmtehnoloogia abil kinnitusdetailide valmistamise etapid.

- Vardad valmistatakse soovitud tüüpi terasest. Enne töötlemist puhastatakse need roostest või võõrsademetest. Seejärel kantakse neile fosfaadid ja spetsiaalne määrdeaine.

- Viilutamine. Metallist toorikud asetatakse spetsiaalsesse mehhanismi ja lõigatakse tükkideks.

- Mutri toorikud lõigatakse ära liigutatava lõikemehhanismi abil.

- Tembeldamine. Pärast kõiki eelnevaid manipuleerimisi saadetakse toorikud stantsimishüdraulilisse pressi, kus need vormitakse ja augustatakse.

- Viimane etapp. Niitide lõikamine osade sees. See toiming viiakse läbi spetsiaalse mutrite lõikamise masinaga.

Pärast töö lõpetamist tuleb kontrollida mõne partii pähkli vastavust etteantud parameetritele. Need on mõõtmed, keermed ja maksimaalne koormus, mida toode talub. Selle tehnoloogia abil riistvara tootmiseks kasutatakse teatud terast, mis on ette nähtud külmstantsimiseks.

kuum sepistamine

Väga levinud on ka kuum tehnoloogia pähklite tootmiseks. Sel viisil riistvara tootmise tooraineks on ka soovitud pikkusega tükkideks lõigatud metallvardad.

Tootmise peamised etapid on järgmised.

- Kuumus. Puhastatud ja ettevalmistatud vardad kuumutatakse temperatuurini 1200 kraadi Celsiuse järgi, et need muutuksid plastiliseks.

- Tembeldamine. Spetsiaalne hüdrauliline press moodustab kuusnurksed toorikud ja torkab nende sisse augu.

- Keerme lõikamine. Tooted jahutatakse, aukudesse kantakse niit. Selleks kasutatakse kraane meenutavaid pöörlevaid vardaid. Protsessi hõlbustamiseks ja lõikamise ajal kiire kulumise vältimiseks tarnitakse osadele masinaõli.

- kõvenemine. Kui tooted nõuavad suuremat tugevust, siis need kõvastatakse. Selleks kuumutatakse need uuesti temperatuurini 870 kraadi Celsiuse järgi, jahutatakse suurel kiirusel ja kastetakse umbes viieks minutiks õlisse. Need toimingud tugevdavad terast, kuid see muutub rabedaks. Haprusest vabanemiseks, säilitades samal ajal tugevuse, hoitakse riistvara umbes tund aega ahjus kõrgel temperatuuril (800-870 kraadi).

Pärast kõigi protsesside lõppu kontrollitakse pähklite vastavust tugevusnõuetele spetsiaalsel alusel. Pärast kontrollimist, kui riistvara on selle läbinud, pakitakse need ja saadetakse lattu. Tehastes on veel vananenud tehnika, mis vajab remonti ja hooldust. Selliste seadmete kinnitusdetailide tootmiseks kasutatakse trei- ja freespinke. Selliseid töid iseloomustab aga väga madal tootlikkus, tohutu materjalikulu. Kuid neid on igal juhul vaja ja seetõttu on see tehnoloogia väikeste kinnitusdetailide jaoks endiselt asjakohane.

Mutrite ja muu riistvara valmistamise protsessi vaadake järgmisest videost.

Kommentaari saatmine õnnestus.