Millest ja kuidas tehakse telliseid?

On palju eeliseid, mis muudavad tellise üheks kõige populaarsemaks ehitusmaterjaliks. Lisaks standardmõõtudele ja lihtsatele vormidele on sellel tehiskivil tugevus, vastupidavus ja ilu, mistõttu on seda kasutatud väga pikka aega ja peaaegu kõikjal.

Tähelepanu väärivad ka telliste valmistamise tehnoloogiad - protsesside kogumina, mis võimaldab saada materjali kõigi kliendile vajalike omadustega.

Koostis sõltuvalt tüübist

Kõigist telliste sortidest on kõige populaarsemad kaks - keraamiline ja silikaat, mida nimetatakse ka vastavalt punaseks ja valgeks.

Need erinevad järgmiste omaduste poolest.

- Põletamisel toodetud keraamiliste telliste põhikomponent on savi. Selline materjal on esteetilise välimusega, summutab müra ja salvestab ruumis suurepäraselt soojust.

- Kõrgsurve ja auru toimel valmistatud silikaattelliste koostis tagab liiva ja lubja olemasolu. Tehnoloogia järgimine võimaldab saada vastupidavaid ja odavaid tooteid, mis taluvad temperatuuri ja niiskuse muutusi.

Samuti on vaja välja tuua tulekindlad tellised, mis on valmistatud šamottist, millele on lisatud koksi või grafiiti - komponendid, mis suurendavad oluliselt selle tugevust.

Teine asjakohane sort on ees, mille tootmine hõlmab tsemendi, lubjakivi ja pigmendi koostisosa kasutamist. Sellisel pressimistehnoloogia abil toodetud tellisel pole mitte ainult esteetiline välimus, vaid ka muljetavaldav tööressurss.

Arvestades punaste ja valgete sortide suurimat tähtsust, tuleks neid üksikasjalikumalt käsitleda – mida tehakse järgmisena.

Keraamilised

Seda tüüpi telliste peamine koostisosa on tavaline savi. See on mineraalmass, mis:

- muutub plastiliseks, kui sellele lisatakse vett;

- säilitab kuju kuivatamise ajal;

- kõveneb põletamise tulemusena, omandades looduskiviga võrreldava tugevuse.

Kasutatava savi päritolu väärib erilist tähelepanu. Olenevalt esinemissügavusest võib sellel olla erinevaid omadusi – nii telliste tootmiseks sobiv kui ka mittevastav kehtestatud nõuetele.

Kui me eristame komponendi, mis kõige sagedamini moodustab savi aluse, siis on see kaoliniit - üks veepõhistest alumiiniumsilikaatidest. Samuti võib kasutatavate toorainete koostis sisaldada montmorilloniiti, illiti, kvartsi ja muid vähemtähtsaid koostisosi.

Keraamilised tellised koosnevad lisaks savile ka muudest komponentidest, mis on lisandid. Neid kasutatakse valmistatud toodete teatud omaduste andmiseks ja peamised on järgmised.

- Kõhn - tuhk, liiv, räbu. Aidake kaasa paremale massi moodustumisele ja väiksemale kokkutõmbumisele.

- Läbi põlema - saepuru, kivisüsi või turvas. Suurendage materjali poorsust, mis loomulikult vähendab selle tihedust.

- Värvimine - tavaliselt metallioksiidid. Andke toodetele soovitud värv või toon.

Lisaks tasub mainida rauamaake ja liivakivi, mille kasutamine võimaldab tõhusalt juhtida põletustemperatuuri.

Kasutada võib ka plastifikaatoreid – lisandeid, mis minimeerivad keraamilise materjali pragunemise tõenäosust. Iga loetletud koostisosa konkreetne kogus määratakse kindlaks kliendi ja/või tootja poliitika nõuetega.

Silikaat

Valge tellise tootmine hõlmab kolme kohustusliku komponendi kasutamist, mille loetelu on järgmine.

- Liiv. See võib olla nii looduslikku kui ka kunstlikku päritolu. Soovitav on, et kasutatavad terad oleksid ühtlased ja nende suurus oleks 0,1–5 mm. Vähem olulised pole ka liivaterade pinna omadused (teravate nurkade korral tagavad need parema haarduvuse). Eeltingimuseks on materjali eelnev puhastamine võõrkehadest.

Soovitatav liiva osakaal silikaattelliste koostises on 85–90%.

- Laim. Selle komponendi saamiseks kasutatakse toorainet, mida iseloomustab kõrge kaltsiumkarbonaadi sisaldus (90% või rohkem) - peamiselt lubjakivi ja kriit. Enne põletamist temperatuuril umbes 1150 ° C purustatakse ettevalmistatud kivim suurusteks, mis ei ületa 10 cm. Ülaltoodud protseduuride lõpuleviimisel lisatakse silikaattellise koostisesse lubi (optimaalne väärtus - 7%).

- Vesi. Seda koostisosa on vaja kahe peamise ülesande lahendamiseks - lubja kustutamiseks ja moodustunud massile plastilisuse andmiseks.Seda kasutatakse silikaattelliste valmistamise kõikides etappides.

Sageli hõlmab kirjeldatud toodete tootmine täiendavate komponentide kasutamist, mis on vajalikud tootele soovitud omaduste andmiseks.

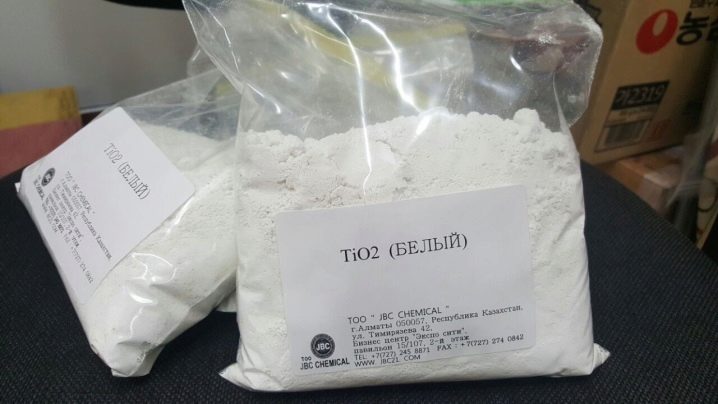

- Keemilised ühendid. Näitena võib tuua titaandioksiidi, tänu millele püsivad silikaattellised võimalikult kaua valged.

- Külmakindlust suurendavad komponendid. Kõige sagedamini kasutatakse selle probleemi lahendamiseks tööstuslikke töötlemistooteid, mis võimaldavad vähendada materjali soojusjuhtivust 10-12%.

- Värvained. Neid kasutatakse olukordades, kus tootja peab andma toodetele kindla tooni või tooni.

Märkimist väärib ka paisutatud saviliiv – lisand, mis suudab korraga lahendada kaks probleemi korraga. Lisaks silikaattoodete termilise efektiivsuse märgatavale tõusule annab see neile kauni kohvivärvi, mis muudab need soliidsemaks.

Tootmistehnoloogia

Sõltuvalt toodetud telliste tüübist on nende tootmisel oma omadused. See on tingitud kasutatavate koostisosade eripärast, mis eeldab erinevate tehnoloogiliste protsesside kasutamist.

Punane

Keraamiliste telliste tootmiseks on kaks peamist meetodit - poolkuiv vormimine ja plastik. Viimane, mis on populaarsem, hõlmab järgmiste ülesannete samm-sammult lahendamist.

- Põhikomponendi - savi valmistamine. Segu koostisesse on lubatud lisada lisaaineid - mitte rohkem kui 1/3 selle kogusummast. Sel juhul ei tohiks põhikoostisosa osa ületada 1,2 mm.

- Valmistatud massi ülekandmine edasiseks vormimiseks.

- Kogu massiivi jagamine standardsuurusteks.

- Keraamiliste telliste kuivatamine.

- Toodete perforeerimine (asjakohane olukordades, kus tooted tuleb õõnsaks teha).

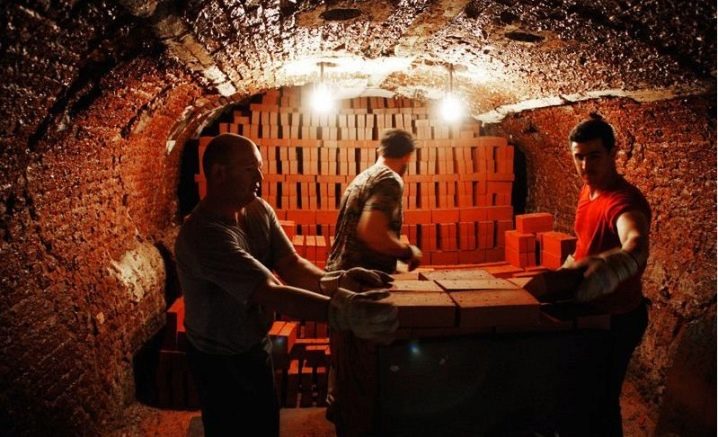

- Põlemine. Seda tüüpi töötlemine tagab sujuva temperatuurimuutuse ahjus (esmalt ülespoole ja seejärel vastupidi). Selle reegli järgimine väldib äkilistest temperatuurimuutustest tingitud pragude tekkimist tellistele.

Mis puudutab keraamiliste telliste tootmist poolkuivvormimise teel, siis see hõlmab järgmist protseduuri:

- tooraine ettevalmistamine ja jahvatamine;

- kuivatamine ja uuesti purustamine;

- kerge niisutamine auruga;

- uuesti kuivatamine;

- keraamilistelt toodetelt viimaste niiskusjälgede eemaldamine.

Mõistlik on mainida punase tellise tootmist kodus: nii on täiesti võimalik sellest materjalist teha täidlane "toores" sort.

Selle probleemi lahendamiseks vajate:

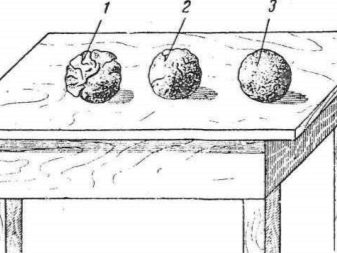

- tehke eelnevalt veega niisutatud homogeensest savitükist pall;

- kontrollige proovi hoolikalt 4 päeva pärast - ebaühtlase kokkutõmbumise ja pragude suhtes;

- tingimusel, et puuduvad nähtavad defektid, tuleb pall maha visata;

- kui proov ei läbi tugevuskatset, tuleb selle koostist tugevdada sobivate lisanditega.

Pärast kõigi ettevalmistavate protseduuride lõppu tuleb segu jaotada puidust valmistatud vormidesse. Valmis keraamikatooted jäetakse kuivama varju, misjärel saab neid kasutada kergete ühekorruseliste hoonete ehitamiseks.

Pindade vastupidavamaks muutmiseks on soovitav need katta värvi või kvaliteetse tsementmördiga.

Valge

Silikaattelliste valmistamise üks peamisi omadusi on keerukus, mis ei võimalda seda probleemi kodus lahendada.Eelkõige on selle põhjuseks muljetavaldav nimekiri vajalikest seadmetest - konveierid ja konveierid, purustid ja dosaatorid, segistid ja autoklaavid, kraanad ja laadurid.

Vaadeldavate toodete jaoks on kaks peamist tootmismeetodit - trummel ja silo.

Silikaattelliste valmistamise tehnoloogia hõlmab järgmisi samme:

- põhikomponentide - liiva ja lubi - kontrollimine ja ettevalmistamine (esimene eraldatakse suurtest kandmistest ja teine purustatakse);

- komponentide segamine koos järgneva settimisega punkris;

- segu jahvatamine ja vee lisamine;

- lubjakustutus trumlis või silos (määratakse valitud tootmismeetodiga);

- niiskuse eemaldamine liivast;

- vormimine pressiga;

- aurutöötlus autoklaavis (soovitatav temperatuur - 180-190 ° C, rõhk - 10 atmosfääri).

Viimases etapis vähendatakse temperatuuri ja rõhku järk-järgult. Pärast kõigi tehnoloogiaga ette nähtud protseduuride läbimist pakitakse valmis silikaattellised ja saadetakse kliendile.

Põletamise tüübid

Erilist tähelepanu väärib keraamiliste telliste kuumtöötlemise protsess, mida nimetatakse põletamiseks. See kujutab endast nende toodete valmistamise viimast etappi ja näeb ette 3 etappi - kuumutamine, põletamine ja jahutamine.

- Tellised kuumutatakse 120°C-ni, et eemaldada neist järelejäänud vesi.

- Orgaanilise päritoluga lisandite ja viimaste niiskusjälgede kõrvaldamiseks tõstetakse temperatuur 600 °C-ni ja seejärel 950 °C-ni, mis annab toodetele täiendava tugevuse.

- Pärast kõvenemise lõpetamist jahutatakse tellised, vähendades järk-järgult temperatuuri.

Tehnoloogia järgimisel saadakse ühtlase struktuuriga ja oranžikaspunase tooniga toode.

Tahaksin mainida ka kahte tüüpi seadmeid, mida kasutatakse ülalkirjeldatud probleemi lahendamiseks.

- tunnel. Tegemist on pika hermeetilise ahjuga, mis koosneb 3 kambrist, mille sees on siinid keraamiliste telliste transportimiseks. Esimeses kambris tooted kuivatatakse, teises - põletamine põletite abil ja kolmandas - jahutamine.

- Rõngakujuline. Selle ahju konstruktsioon eeldab suure hulga eraldi sektsioonide olemasolu, millel on oma soojusallikas ja mis on paigutatud rõnga kujul. Selle eripära on see, et tellised läbivad kõik põletamise etapid, väljumata ühe kambri piiridest. Niisiis tagab külgnev sektsioon esialgse kuumutamise, kaltsineerimine toimub oma soojusallika tõttu ja toode jahtub järgmise sektsiooni mõjul.

Seega võimaldab tellise tootmistehnoloogia tundmine saada haprast ja painduvast toorainest tugevat, esteetilist ja kulumiskindlat materjali, millel pole ehitajale esialgu mingit väärtust.

Kaasaegse telliste tootmise keerukust kirjeldatakse üksikasjalikult allolevas videos.

Kommentaari saatmine õnnestus.