Paisutatud savibetoonplokkide valmistamise omadused

Paisutatud savibetoonplokkide valmistamisega tegeletakse tänapäeval väga laialdaselt. Kuid sellises tootmises on vaja spetsiaalseid seadmeid, tööpinke ja tehnoloogiat, materjalide põhiproportsioone. Teades, kuidas neid plokke oma kätega teha, saavad inimesed kõrvaldada paljud vead ja saada kvaliteetse toote.

Vajalik varustus

Paisutatud savibetoonplokkide tootmine algab alati vajalike seadmete ettevalmistamisest. Ta võib olla:

- ostetud;

- renditud või liisitud;

- käsitsi valmistatud.

Tähtis: kodus valmistatud seadmed sobivad ainult kõige lihtsamatele tööstusharudele, peamiselt nende enda vajaduste katmiseks. Kõigil keerulisematel juhtudel peate kasutama kaubamärgiga üksusi. Standardseadete komplekt sisaldab:

- vibrolaud (see on esialgse paisutatud savibetooni massi valmistamise masina nimi);

- betoonisegisti;

- metallist kaubaalused (need on valmistoote vormid).

Kui teil on vabu vahendeid, võite osta vibrokompressiooniseadme. See asendab edukalt nii vormimisosi kui ka vibratsioonilauda.Lisaks on vaja ettevalmistatud ruumi. See on varustatud tasase põranda ja täiendava kuivatustsooniga, mis on eraldatud peamisest tootmispiirkonnast.

Ainult sellistel tingimustel on võimalik tagada toote optimaalne kvaliteet.

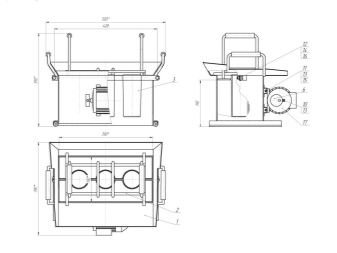

Vibreerivatel laudadel võib olla dramaatiliselt erinev jõudlus. Väliselt sarnased seadmed on sageli võimelised tootma 70–120 ühikut toodangut tunnis. Koduseks kasutamiseks ja isegi väikestele ehitusettevõtetele piisab seadmetest, mis teevad kuni 20 plokki tunnis. Väärib märkimist, et kahel viimasel juhul valmistavad nad valmis masina ostmise asemel sageli ise “munakana”, see tähendab seadme, milles on:

- eemaldatud põhjaga vormikast;

- külgmine vibratsiooniplokk;

- käepidemed, mis võimaldavad maatriksi lahti võtta.

Maatriks ise on valmistatud lehtmetallist paksusega 0,3-0,5 cm Sellisest lehest lõigatakse toorik 50 mm tagavaraga, mida on vaja rammimiseks. Tähtis: keevisõmblused asuvad väljas, et need ei rikuks plokkide tavalist geomeetriat.

Koduse seadme stabiilsust saate suurendada õhukesest profiiltorust valmistatud varda keevitamise teel. Tavaliselt on ümbermõõt kaetud kummiplaatidega, vibratsiooniallikana kasutatakse vanade pesumasinate mootoreid, mille raskuskeskmed on nihkunud.

Professionaalses tahke versioonis kasutatakse betoonisegisteid, mille maht on vähemalt 125 liitrit. Need pakuvad tingimata võimsaid terasid. Mitte-eemaldatavate vormidega kaubamärgiga vibrolaud on kallim, kuid seda on lihtsam kasutada kui kokkupandavat disaini. Kõiki selliste seadmete toiminguid saab raskusteta peaaegu täielikult automatiseerida.

Samuti ostetakse tõsistes tehastes kindlasti masstoodanguna valmistatud vormialuseid ja kulutatakse oma komplektile kümneid tuhandeid rublasid täielike tootmisseadmete eest – aga need kulud tasuvad end kiiresti ära.

Materjalide proportsioonid

Enamasti segatakse paisutatud savibetooni tootmiseks:

- 1 osa tsementi;

- 2 aktsiat liiva;

- 3 paisutatud savi aktsiat.

Kuid need on vaid juhised. Spetsialistid teavad, et osade suhe võib oluliselt erineda. Samas juhinduvad nad segu kasutamise eesmärgist ja sellest, kui tugev peaks olema valmistoode. Kõige sagedamini võetakse portlandtsementi tööks mitte halvemini kui kaubamärki M400. Tsemendi lisamine võib muuta valmistooted tugevamaks, kuid teatud tehnoloogiline tasakaal tuleb siiski säilitada.

Mida kõrgem on klass, seda vähem on teatud tugevuse saavutamiseks vaja tsementi. Seetõttu püüavad nad alati võtta kõrgeima kvaliteediga portlandtsementi, et saada võimalikult kergeid plokke.

Lisaks formaalsete proportsioonide järgimisele tuleks tähelepanu pöörata ka kasutatava vee kvaliteedile. Selle pH peab olema üle 4; merevett ei tohi kasutada. Enamasti piirdutakse joogiks sobiva veega. Tavaline tehniline paraku ei pruugi vastata vajalikele nõuetele.

Segu täitmiseks kasutatakse kvartsliiva ja paisutatud savi. Mida rohkem paisutatud savi, seda paremini hoiab valmis plokk soojust ja kaitseb kõrvaliste helide eest. Arvestada tuleb killustiku ja paisutatud savi erinevusega.

Kõik selle mineraali fraktsioonid, mille osakesed on alla 0,5 cm, klassifitseeritakse liivaks. Selle olemasolu segus ei ole iseenesest puudus, vaid see on standardiga rangelt reguleeritud.

Tootmistehnoloogia

Koolitus

Enne oma kätega paisutatud savibetoonplokkide valmistamist peaksite looma tootmiseks optimaalsed tingimused. Ruum valitakse vastavalt masinate suurusele (arvestades vajalikke läbipääsu, side ja muid alasid).

Lõplikuks kuivatamiseks on eelnevalt varustatud varikatus vabas õhus. Varikatuse suurus ja asukoht määratakse loomulikult kohe, keskendudes tootmisvajadustele. Alles siis, kui kõik on ette valmistatud, installitud ja konfigureeritud, saate jätkata töö põhiosa.

Komponentide segamine

Alustage lahuse valmistamisega. Tsement laaditakse segistisse ja valatakse teatud osa vett. Millise, selle määravad tehnoloogid ise. Kõike seda sõtkutakse mitu minutit, kuni saavutatakse täielik ühtlus. Ainult sel hetkel on võimalik lisada paisutatud savi ja liiva portsjoneid ning lõpus - valada sisse ülejäänud vesi; kvaliteetne lahendus peaks olema paks, kuid säilitama teatud plastilisuse.

Vormimise protsess

Valmistatud segu on võimatu otse vormidesse nihutada. See valatakse algselt ettenähtud künasse. Alles seejärel visatakse puhaste kopp-labidate abil heidiitbetoonist toorikud vormidesse. Need mahutid ise peavad asuma vibreerival laual või olema paigaldatud vibratsiooniajamiga masinale. Eelnevalt tuleb vormide seinad plokkide väljatõmbamise hõlbustamiseks katta tehnilise õliga (väljatöötamine).

Põrandale valatakse peen liiv. See hoiab ära lekkinud või lahtise betooni kleepumise. Vormide täitmine lahusega peaks toimuma ühtlaselt, väikeste portsjonitena. Kui see on saavutatud, käivitatakse kohe vibratsiooniseade.

Seejärel korratakse tsüklit kohe, kuni saavutatakse 100% maht. Vajadusel surutakse toorikud metallkaanega pealt alla ja hoitakse vähemalt 24 tundi.

Kuivatamine

Kui päev möödub, vajavad plokid:

- välja tõmbama;

- asetage tänavaplatsile, säilitades samal ajal 0,2–0,3 cm vahe;

- kuivatada kuni standardsete kaubamärgiomaduste saavutamiseni 28 päeva jooksul;

- tavalistel metallalustel - keera plokke kogu protsessi vältel ümber (puitalusel sellist vajadust pole).

Kuid igal etapil võib esineda nüansse ja nüansse, mis väärivad üksikasjalikku analüüsi. Seega, kui paisutatud savibetooni on vaja võimalikult kuiva, asendatakse vesi Peskobetoni ja muude spetsiaalsete segudega. Materjali kõvenemine isegi vibropressi kasutamisel võtab aega 1 päev.

Paisutatud betoonplokkide käsitööks ise valmistamiseks võtavad nad:

- 8 tk paisutatud savikillustikku;

- 2 aktsiat puhastatud peenliiva;

- 225 liitrit vett saadud segu iga kuupmeetri kohta;

- toodete välimise tekstureeritud kihi ettevalmistamiseks veel 3 jagu liiva;

- pesupulber (materjali plastiliste omaduste parandamiseks).

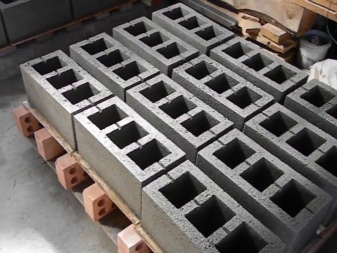

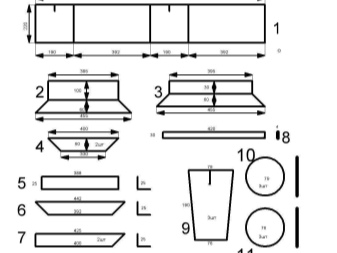

Paisutatud savibetooni kodus vormimiseks kasutatakse G-tähe kujulisi poolikuid plangusid. Puu paksus ei tohiks olla suurem kui 2 cm. Kõige sagedamini toodetakse sellistel juhtudel kõige populaarsemaid plokke kaaluga 16 kg, mõõtmetega 39x19x14 ja 19x19x14 cm. Tõsiste tootmisliinide puhul võivad mõõtmed olla muidugi oluliselt mitmekesisemad.

Tähtis: määratud liiva kogust on absoluutselt võimatu ületada. See võib põhjustada toote kvaliteedi pöördumatut halvenemist. Käsitöö klotside tampimine toimub kasutades puhast puitklotsi. Samal ajal kontrollitakse visuaalselt "tsemendipiima" moodustumise protsessi.Et plokid kuivamise ajal kiiresti ja kontrollimatult niiskust ei kaotaks, tuleb need katta polüetüleeniga.

Paisutatud savibetoonplokkide valmistamise omadused, vaadake allolevat videot.

Kommentaari saatmine õnnestus.