Kõik masina kraanide kohta

Paljude tööstusharude ja töökodade korraldamiseks peate teadma kõike masinakraanide kohta, GOST-i järgi neile esitatavatest nõuetest, piklike, komplektsete ja spiraalse soonega varustatud konstruktsioonide kohta. Kasulik on aru saada, mida tähendavad M6 ja M8, M10 ja M12, M4 ja M3, M5 ja muude mõõtudega kraanid. Samuti on vaja tutvuda selliste mudelite valiku ja praktilise rakendamise nüanssidega.

Disaini omadused

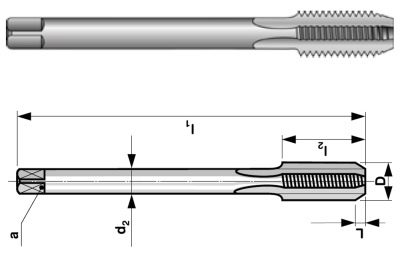

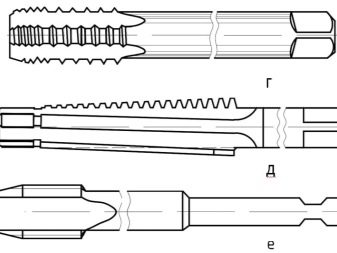

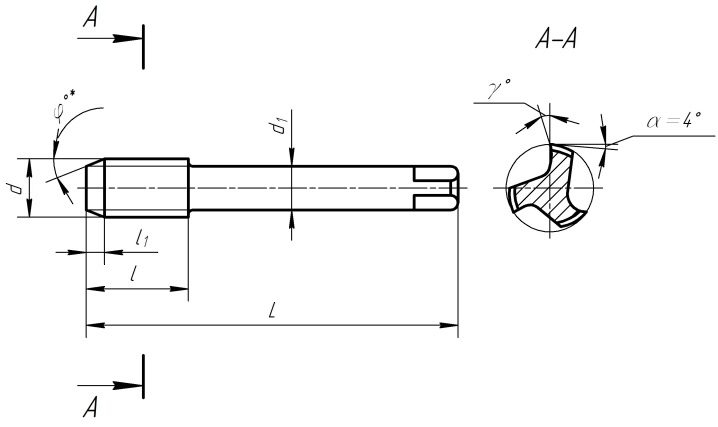

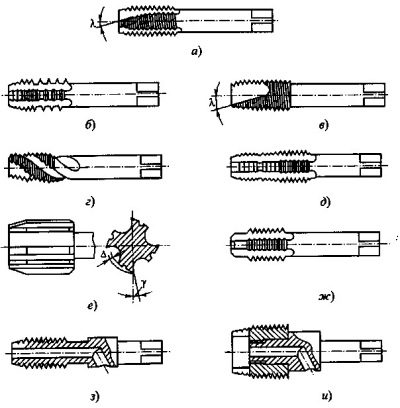

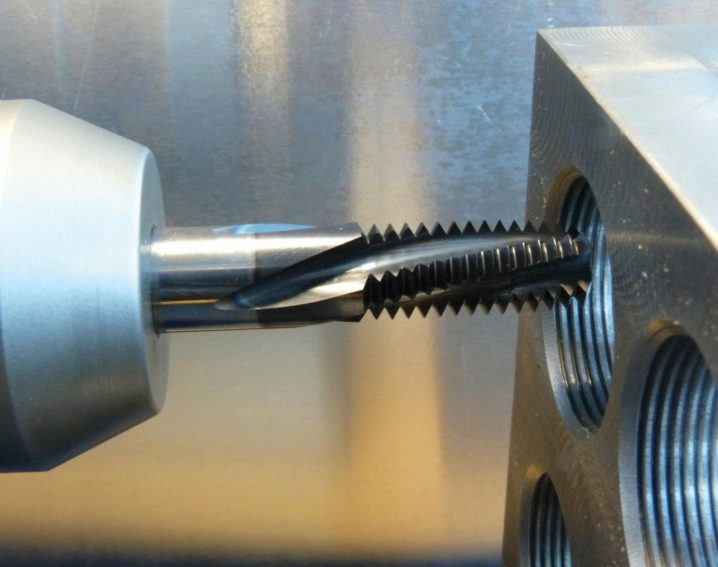

Mis tahes masina kraani peamine eripära on juba selle nimega seletatav. See seade on ette nähtud kasutamiseks ainult mitmesugustes masinates ja seadmetes. See erineb manuaalsetest ja masin-manuaalsetest variantidest oma ainulaadse geomeetria poolest. Kuju muudetakse põhjusega – see on loodud selleks, et saavutada töötlemisel võimalikult suur kiirus. Pöördkinnitused on sihipäraselt projekteeritud paigaldamiseks vastavat tüüpi masinate keskkohtadesse; erinevus on ainult sabaosa teostamises.

Sisselaske segment läbikäikude paigaldamiseks on 5 või 6 pööret. Pimeaugu lõikamiseks piisab isegi 2 pöördest. Disainerid kasutavad seda asjaolu aktiivselt, et vähendada oma arenduste pikkust mõistliku piirini.

Sabaosa saab teha varda või ruudu kujul.Soone struktuur määrab, kui tõhusalt niit lõigatakse, kuidas laastud täielikult eemaldatakse.

Kõige nõutud on 3 või 5 flöödiga kraanid. Toote esinurk on oluline. Kõige vähem - 0 kuni 5 kraadi - peaks see olema malmiga töötamiseks. Terase töötlemiseks on vaja väärtusi vahemikus 5 kuni 10 kraadi. Värviliste metallide ja nendel põhinevate sulamitega manipuleerimist on kõige lihtsam teha vähemalt 10 ja mitte üle 25 kraadise esinurgaga.

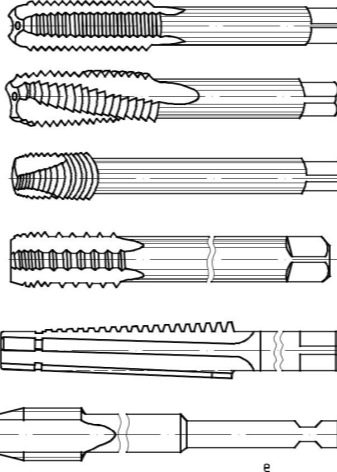

Tagumised nurgad jäävad vahemikku 4-12 kraadi. Kõige sagedamini kulgevad sooned otse. Kuid kui ideaalne laastu evakueerimine on kriitiline, peaks kalle olema 8–15 kraadi. Laiendatud varrega mudelid arvutatakse tavaliselt nii, et saada meetermõõdustik lõiked vahemikust M3 kuni M10 (kaasa arvatud). Nende arendamise ja tootmise standard on tuletatud ülemaailmse standardi ISO 8051-89 otsesest tõlkest.

Täielikud versioonid kasutavad vaikimisi ka meetrilisi lõime. Projekteerida saab nii komplektseid kui ka üksikuid kraanide mudeleid, eeldades läbivate ja pimeaukude tegemist. Mõnel juhul on märgistusseadmel pikk vars, mis on väga praktiline ja mugav tõsiseks tööks. Mis puutub spiraalse soonega toodetesse, peavad need kõik vastama GOST 17933-72mis säilitab oma asjakohasuse.

Standard ütleb:

-

soonte endi orientatsioon;

-

nende kaldenurgad erinevatel juhtudel;

-

ruutude mõõtmed;

-

põhimõõtmete tolerantsid;

-

niitide nominaalsed lõigud.

Mõõtmed

Need väärtused on seatud vastavalt standardile GOST 3266-81. M3-kategooria toote põhilõike samm on 0,5 mm. Samal ajal on see võimeline lööma 5 korda suurema augu - kuni 0,25 cm Pean ütlema, et selliseid proportsioone ei säilitata alati.Niisiis valmistage M4 tüüpi kraanid keerme sammuga 0,7 mm ette 0,37 cm (tegur 5,28). M5 puhul on suhe juba 0,08 ja 0,42 cm (tegur 5,25).

Muud suuruse asendid (cm):

-

M6 - 0,1 ja 0,495;

-

M7 - 0,1 ja 0,595;

-

M8 - 0,125 ja 0,67;

-

M9 - 0,125 ja 0,77;

-

M10 - 0,15 ja 0,843;

-

M11 - 0,15 ja 0,943;

-

M12 - 0,175 ja 1,02;

-

M16 - 0,2 ja 1,39;

-

M20 - 0,25 ja 1,735;

-

M30 - 0,35 ja 2,63.

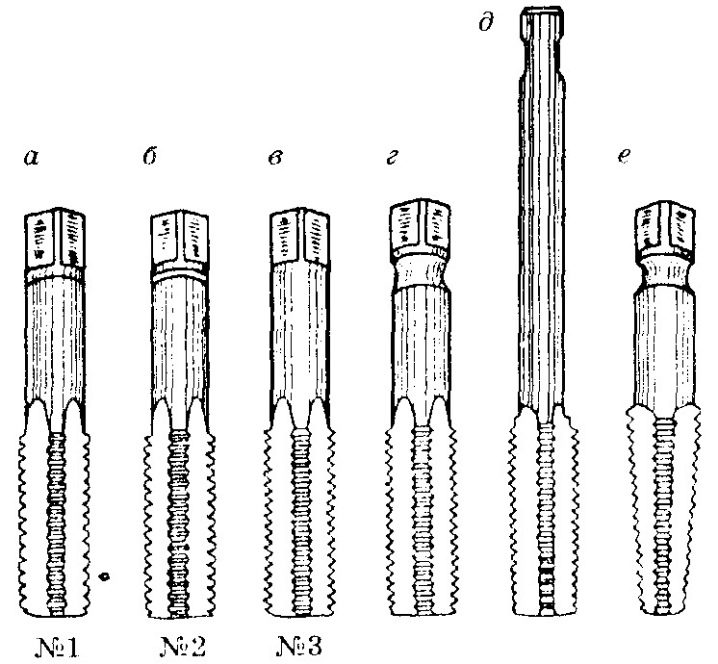

Valiku kriteeriumid

Kõigepealt peate selgeks tegema, millist tüüpi metalliga peate töötama. Eespool on kirjeldatud eri tüüpi metallide kraanide mõningaid omadusi ja nende juurde pole mõtet naasta. Kuid on ka teisi punkte, mida tasub kaaluda. On vaja arvestada soonte arvuga, mille kaudu laastud väljuvad ja spetsiaalne vedelik siseneb. See arv võib olla vahemikus 2 kuni 6 tükki ja see valitakse pärast põhjalikku tehnilist analüüsi.

Analüüsida tasub nii süvendite profiile kui ka soonte suunda. Sirgeid flööte kasutatakse valdavalt tüüpilistes üldotstarbelistes kraanides.

Heeliksi vasakpoolne suund võimaldab teil teha niidi "passil". Laastud on sel juhul rühmitatud kraani enda ette ja lõikamine ei halvene. Kurtide kanalite jaoks on soovitatav süvendite õige paigutus; selle valiku korral tõmmatakse laastud sisse ja ei suruta kokku (kui neid kokku suruda, rikneks tööriist väga kergesti).

Sisselaskeplokk on koonuse kujuline. See võimaldab oluliselt hõlbustada hammaste sattumist kõige tõrksama materjali sisse. Kaldenurgad võivad olla 3-20 kraadi. Need määratakse selle järgi, kas kraanist saab esmane või viimistluskeerme. Samuti on vaja hinnata kalibreerimisosa, mis on mõeldud hõõrdejõu vähendamiseks.

Mõnel kraanil on flöödid lühikesed või puuduvad need üldse. Selliste seadmetega on hea valmistada erineva koostisega niite alumiiniumisulamist. Need sobivad ka sitkete madala süsinikusisaldusega teraste jaoks. Kuid see seade on kasulik ka eriti tugevate teraste jaoks, millel on kõrge legeerivate lisandite tase. Spiraalid võimaldavad kraani edukalt kasutada töötluskeskuse komponendina, valmistades ette suurepärased pimekeermed.

Mõnel mudelil on hambad nihutatud. See tähendab, et kalibreerimisosas lõigatakse need läbi ühe. Selle lähenemisviisi korral on hõõrdumine väiksem.

Tänu sellele lihtsustub viskoossete materjalide töötlemine. Astmekraane kasutatakse juhul, kui on vaja töödelda üksikuid tsoone spetsiaalse vormimismustriga.

Kombineeritud märgistusseadmetel on puursamm või teisisõnu tavaline puur. Broach-kraane kasutatakse suvalise läbilõike ja sammuga keermete lõikamiseks treipinkidel. Kui vajate kaasaegsete tööpinkide maksimaalset jõudlust, kasutage lõikevedeliku varustamiseks sisemise kanaliga kraane. Need sobivad nii universaal- kui ka spetsiaalsetele masinatele.

Mõnikord on ülesandeks valmistada eriti suure lõigu (5–40 cm) läbiv niit. Sellistel juhtudel on vaja kellukeid. See on kokkupandav tööriist, mis on jagatud eraldi lõikesegmentideks. Korpusesse siseneb ka määrdeaine jahutusvedelik. Pakutakse 16 töösulge; kasulik võimalus on suures koguses laastude neelamine.

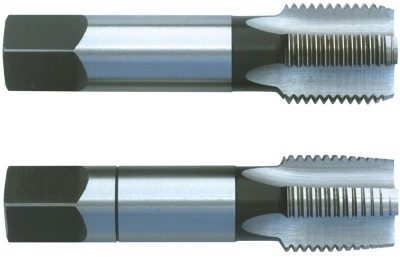

Moodustatava niidi tüübi järgi on lisaks traditsioonilistele meetrilistele niitidele ka:

-

tolline;

-

toru koonus;

-

toru silindrilised kraanid.

Masina märgistusseadmed töötavad suurel kiirusel. Seetõttu lähevad nad väga kuumaks. Selle tulemusena on normaalne töö tagatud ainult kvaliteetse kiirterase kasutamisel. Nende hulgas on eelistatuim P18 sulam. Kui koormus on mõnevõrra väiksem, võite kasutada ka R6M5 või R6M5K5 (K8); kõrgeima tootlikkusega masinatel on alati karbiidtööriistad.

Rakendus

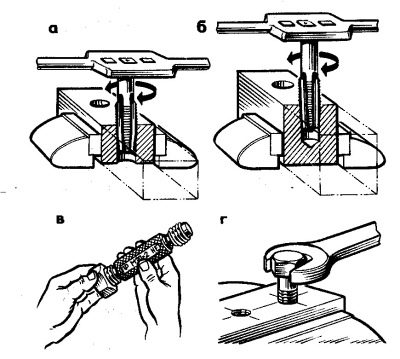

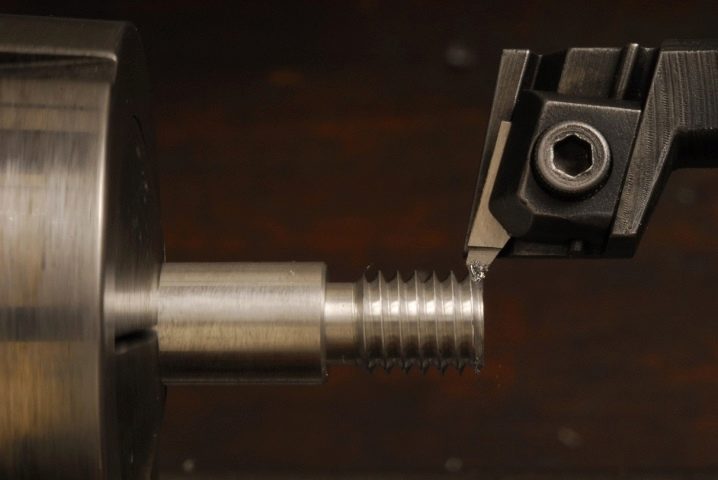

Isegi paljud mittespetsialistid teavad, et kraan on mõeldud keermestamiseks. Kuid siin on peensusi. Nõuetekohaseks tööks peate täpselt määrama augu ristlõike - seda on kõige lihtsam teha tehnilistele standarditele viidates. Keerme ettevalmistamise põhietapp on vajaliku sektsiooni augu puurimine. Vead selles faasis põhjustavad kas ebapiisavalt tiheda keerme või ülekoormatud tööriista purunemise.

Kõige sagedamini on töö jagatud kaheks etapiks. Esiteks moodustatakse sooned kareda kraaniga. Seejärel viimistletakse need viimistlustööriistaga. Kui sügavas kanalis tuleb moodustada niit, katkestatakse protseduur perioodiliselt, et see laastudest puhastada. Ja ka sellistel juhtudel on määrimine asendamatu.

Paljud soovitavad kasutada spetsiaalseid emulsioone. Kuid hea võimalus võiks olla ka petrooleumi või linaseemneõli kasutamine.

Pimedate kanalite paigaldamisel peab nende sügavus olema suurem kui lõigatud segmendi pikkus. Kui kraan töö ajal ei ületa keerme nõutavat pikkust, on see puudulik. Sooned ise moodustuvad ainult siis, kui toorik kinnitatakse kruustangiga.

Jahutusvedeliku õige valik konkreetse juhtumi jaoks on väga oluline.Linaseemneõli kasutatakse messingist ja terasest toorikutega töötamisel. Lahjendatud emulsioon on suhteliselt mitmekülgne. Kuivtöö on vastuvõetav malm- ja pronkskonstruktsioonide puhul. Kui teil on vaja alumiiniumosi nikerdada, peate kasutama petrooleumi; masinaõli ja muid mineraalõlisid ei tohi kasutada.

Kanalipuhastusvahendi perioodiline eemaldamine on kasulik sitkete ja pehmete metallide töötlemisel. Seda reeglit tuleb järgida, isegi kui auk ise on seal madal. Kontrollige kindlasti tööriista õiget sisestamist, moonutuste puudumist. Sellega seoses on kõige kriitilisemad madala sügavusega pimedad süvendid. Töö kiirus valitakse, võttes arvesse materjali tüüpi ja sellest tulenevaid koormusi; sööt peaks olema ühtlane ja sile.

Kommentaari saatmine õnnestus.