Pleksiklaasi laserlõikus

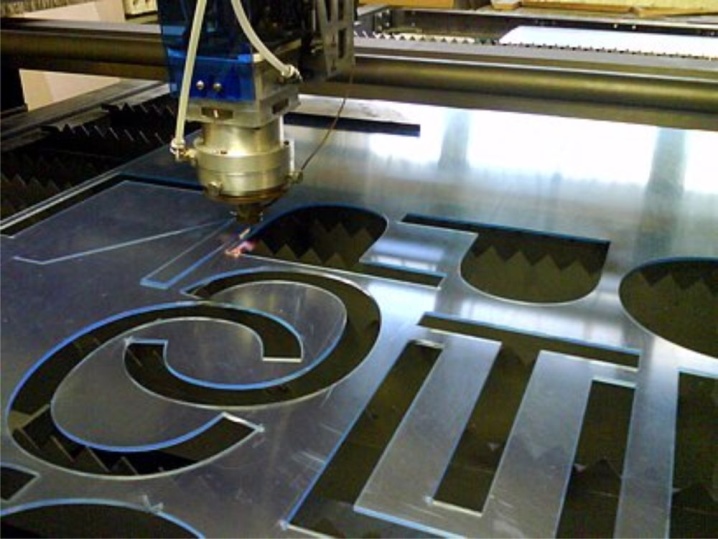

Lasertehnoloogia on asendanud ketassae, freesi või käsitsitöö. Need lihtsustasid protsessi ennast ja vähendasid pleksiklaasi kahjustamise võimalust. Laseri abil sai võimalikuks välja lõigata keerulise kontuuriga mudeleid, ka kõige väiksemaid suurusi.

Plussid ja miinused

Akrüüllasertehnoloogiaga töötamisel on palju eeliseid:

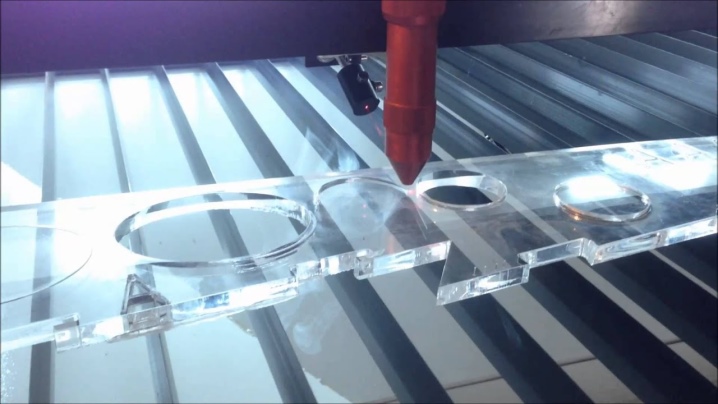

- korralikud ja selged servad;

- deformatsioon puudub;

- pleksiklaasi laserlõikamine välistab juhuslike kahjustuste ohu, mis on oluline keerukate konstruktsioonide valmistamisel, mis nõuavad hilisemat kokkupanekut;

- lõigatud osade servad ei vaja täiendavat töötlemist, neil on poleeritud servad;

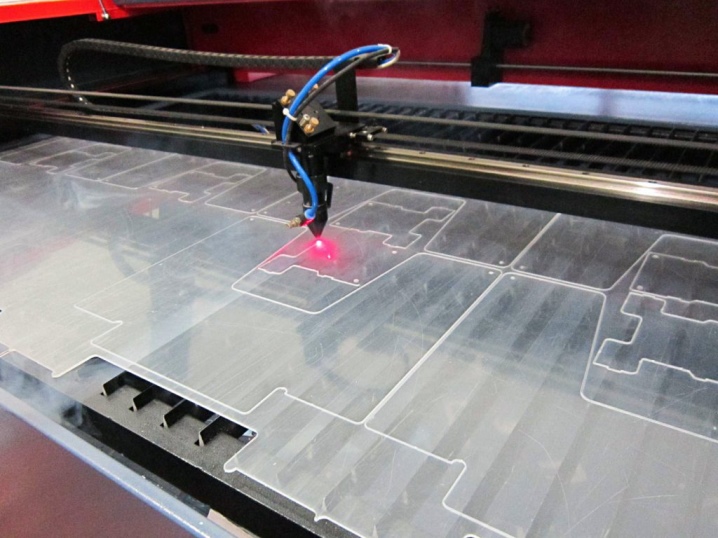

- laseriga töötamine võimaldab teil oluliselt säästa materjali - selle tehnoloogia abil sai võimalikuks osade kompaktsemaks paigutamine, mis tähendab jäätmete vähendamist;

- lasermasina abil sai võimalikuks välja lõigata kõige keerukamate kujundite detaile, mida sae või freesiga on täiesti võimatu saavutada, see võimaldab lahendada erineva keerukusega disainiprojekte;

- sellised masinad võimaldavad töötada suurte mahtudega;

- lasertehnoloogia säästab oluliselt aega projekti elluviimiseks, kuna puudub vajadus sektsioonide hilisemaks töötlemiseks; pleksiklaasi mehaanilisel lõikamisel ei saa sellist töötlemist vältida;

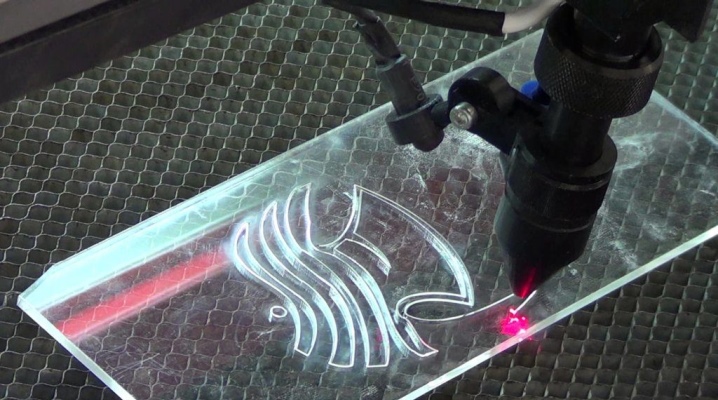

- laserit kasutatakse mitte ainult akrüüli lõikamiseks, vaid ka graveerimiseks, mis võimaldab laiendada tootja teenuste valikut;

- seda tüüpi lõikamise maksumus on madalam kui mehaaniline, eriti kui tegemist on lihtsa kujuga osadega;

- tehnoloogiat iseloomustab kõrge tootlikkus ja kulude vähendamine, kuna lõikamisprotsess toimub ilma inimese sekkumiseta.

Sellisel viisil pleksiklaasi lõikamise efektiivsus on väljaspool kahtlust ja muutub üha populaarsemaks.

Puudusteks on akrüülile jääv suur sisepinge.

Kuidas teha?

Kodus pleksiklaasi lõikamine toimub mitmel viisil. Käsitöölised kasutavad pusle, rauasaagi, kolmehambalise kettaga veskit ja nikroomniiti. Pealegi, tootjad pakuvad pleksiklaasi lõikamiseks spetsiaalseid nuge. Vaatamata paljudele võimalustele on laserlõikamine kõige arenenum meetod. Sellised seadmed võimaldavad teil luua keerukaid ja originaalseid kontuure.

Töötlemise kvaliteet ja kiirus sõltuvad tala võimsusest ning lehe etteanne mõjutab serva läiget.

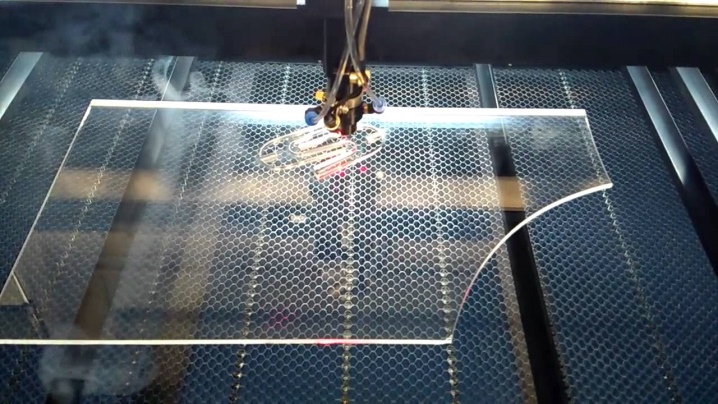

Etteandmiskiirus sõltub materjali paksusest – mida paksem see on, seda aeglasem etteanne ja vastupidi. Serva kvaliteeti mõjutab etteandekiiruse täpsus. Liiga aeglase kiiruse korral jääb lõige tuhmiks, liiga suure kiiruse korral on serval sälgud ja ribaefekt. Suur tähtsus on laseri täpsel fokuseerimisel - see peab rangelt vastama lehe paksuse keskmisele joonele.Orgaanilisel klaasil on pärast töötlemist läbipaistvad servad teravate nurkadega.

Kogu pleksiklaasi lõikamise protsessi juhib arvutiprogramm, mis juhib laserseadme liikumist. Soovi korral saate programmeerida orgaanilisest klaaspinnast dekoratiivse viimistluse, graveerimise, muutes selle tuhmiks. Tööpinnale asetatakse materjalileht, mis vajadusel kinnitatakse, kuigi selleks pole erilist vajadust, kuna see ei allu mehaanilisele pingele.

Arvutiprogrammi viiakse sisse vajalikud muudatused ja ülesanded: elementide arv, kuju ja suurus.

Eriline eelis on see, et programm ise määrab osade optimaalse paigutuse.

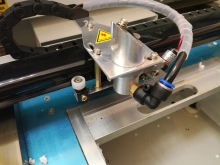

Pärast vajaliku algoritmi täitmist aktiveeritakse laser. Paljud käsitöölised valmistavad kodus töötamiseks ise lasermasinaid.

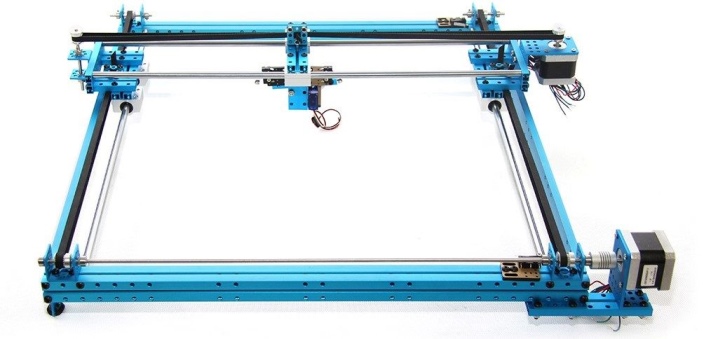

Lasermasina oma kätega kokkupanemiseks vajate komponentide komplekti, mis võimaldavad teil hankida kvaliteetse tööriista:

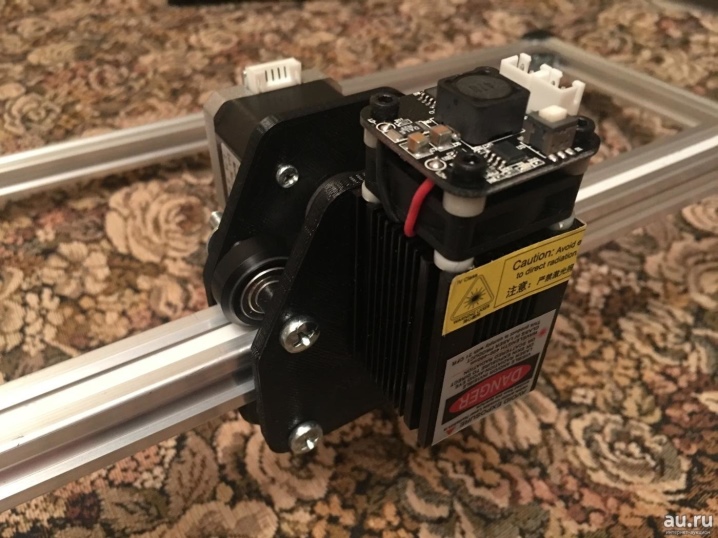

- laserpüstol - kiirte muundamiseks;

- vedu, mille sujuv liikumine annab vajalikud tulemused;

- paljud teevad juhendeid improviseeritud vahenditest, kuid igal juhul peavad need katma tööpinna;

- mootorid, releed, hammasrihmad, laagrid;

- tarkvara, mis võimaldab sisestada vajalikke andmeid, jooniseid või mustreid;

- käskude täitmise eest vastutav elektrooniline toiteallikas;

- töö ajal on vältimatu kahjulike põlemisproduktide tekkimine, mille väljavool tuleb tagada, selleks tuleb rajada ventilatsioonisüsteem.

Esimene samm on vajalike komponentide ettevalmistamine ja kogumine, sealhulgas vajalikud joonised.Saate neid ise teha või kasutada Interneti-teenuseid, kus on palju kasulikku teavet ja valmis jooniseid. Koduseks kasutamiseks valitakse sageli Arduino kiip.

Juhtsüsteemi plaati saab osta valmis kujul või kokkupanduna mikroskeemide alusel.

Vaguneid, nagu paljusid teisigi komponente, saab printida 3D-printeriga. Kasutatakse alumiiniumprofiile, kuna need on kerged ega koorma konstruktsiooni. Raami kokkupanemisel on parem mitte pingutada kinnitusvahendeid, kõige parem oleks seda teha pärast kõigi tööetappide läbimist.

Pärast kõigi kelgusõlmede kokkupanemist kontrollitakse selle liikumise sujuvust. Seejärel vabastatakse raami nurgad, et leevendada võimalikest moonutustest tekkinud pingeid, ja pingutatakse uuesti. Jälle kontrollitakse sõidu sujuvust ja lõtku puudumist.

Järgmine tööetapp on elektrooniline osa. Sinine laser lainepikkusega 445nM ja võimsusega 2 W koos draiveriga on end hästi tõestanud. Kõik juhtmeühendused on joodetud ja pakitud termokahanevasse. Lõpplülitite paigaldamine tagab mugava töö.

Lasermasina korpus võib olla valmistatud puitlaastplaadist, vineerist ja nii edasi. Kui ise teha pole võimalik, saab mööblivabrikusse tellida.

Kuidas vigu vältida?

Et vältida vigu orgaanilise klaasi lõikamisel laserlõikamisega, tuleb meeles pidada, et see meetod erineb suuresti mehaanilisest. Laserikiir plastikut ei lõika – seal, kus see pinnaga kokku puutub, materjali molekulid lihtsalt aurustuvad.

Arvestades seda omadust, ei tohiks osad lõikamise ajal üksteist puudutada, vastasel juhul võivad servad kahjustada saada.

Mis tahes keerukusega toote loomiseks sisestatakse programmi vektorvormingus paigutus. Temperatuuri ja tala paksuse vajalikud parameetrid määratakse juhul, kui masina mudel ei võimalda iseseisvat seadistuste valikut. Automatiseerimine jaotab elementide asukoha ühel või mitmel pleksiklaasi lehel. Lubatud paksus on 25 mm.

Lasermasinaga töötamine nõuab programmeerimisel äärmist täpsust, vastasel juhul võite väljundis saada suure tagasilükkamise protsendi.

See seisneb deformatsioonis, servade sulamises või töötlemata sisselõigetes. Mõnel juhul kasutatakse peegellõike saamiseks poleerimisrežiimi, mis võtab kaks korda kauem aega ja suurendab toote maksumust.

Laserlõikamise eeliste kohta vaadake videot.

Kommentaari saatmine õnnestus.