Paigalduse valik ja vahtplokkide valmistamine kodus

Vahtbetoon on väga populaarne materjal madala kõrgusega ehituses. Lisaks tööstuslikule tootmisele tehakse seda ka iseseisvalt. Erinevat tüüpi plokkide väljastamine võib olla tulus äri. Vahtplokkide tootmisel kodus on aga mitmeid funktsioone. Enne õige seadme ostmist peab teil olema ettekujutus materjali enda omadustest, seotud tööriistade õigest valikust ja ka kasutatavate segude tarbimisest.

Materjali omadused

Vahtplokid on valmistatud mördist, mis sisaldab:

- liiv;

- Portlandtsement;

- vahutav aine (vahu kontsentraat);

- vesi.

Sel juhul võib vahtbetooni puistetihedus olla erinev. Tegelikult on see rakulise struktuuriga betoon. See moodustub suletud õhumullide massi tõttu. See omadus põhjustab materjali madala tiheduse ja soojusjuhtivuse. Erinevate tihedusnäitajatega vahtplokke saab kasutada soojusisolatsiooni, konstruktsiooni-soojustisolatsiooni ja madala soojusjuhtivusega konstruktsioonimaterjalina.

Reeglina määratakse selle tiheduse tase vahtbetooni kaubamärgi järgi. Mida madalam see on, seda väiksem kogus segu materjali valmistamiseks kulus. See asjaolu kajastub maksumuses (vahtbetoon on odavam kui betoon). Kuid suhteliselt väikese tihedusega peetakse seda soodsaks materjaliks maja sees vaheseinte ehitamisel.

Vahtplokki on lihtne töödelda, talub tüüpilise rauasaega lõikamist. Lisaks ei vaju see kokku, kui sinna naelu sisse lüüa. Töölt meenutab see puitu, kujult on see ristkülik. Plokid võivad olla erineva suurusega: tavalistest elementidest eriti suurteni.

Omatehtud vahtbetooni mõõtmed on määratud ostetud seadme kuju järgi.

Plussid ja miinused

Vahtbetoonil on palju eeliseid, mille tõttu see on ehitustööstuses nõutud. See materjal praktiliselt ei muuda aja jooksul oma kvaliteeti ja toimivusomadusi, see ei vanane. Keskkonnasõbralikkus muudab selle tootja, ehitajate ja majapidamiste tervisele kahjutuks. See ei eralda õhku mürgiseid aineid, seda peetakse vastupidavaks ja usaldusväärseks ning see tagab hea soojusisolatsiooni.

Lisaks on sellel kõrged heliisolatsiooniomadused, mis võimaldab vähendada mürataset, mis on tänapäeva inimese jaoks oluline. Vahtplokk on tule suhtes inertne. See suudab stabiliseerida ruumide temperatuurifooni, seda on lihtne paigaldada ja sellel on ka kõrge tootmise kasumlikkus. Väikese kaalu tõttu ei tekita see kolossaalset koormust nagu betoon. See võimaldab teil vähendada vundamendi paigaldamise kulusid.

Kuid lisaks eelistele on vahtbetoonil ka puudusi. Näiteks hoolimata asjaolust, et seda peetakse vastupidavaks, kaotab see betoonile ja raudbetoonile. Muud nüansid hõlmavad asjaolu, et vahtplokk ei paindu. Samuti on see niiskuse suhtes ebastabiilne, kuna suudab seda keskkonnast imada.

Olenemata sellest, kas materjal on toodetud tööl või kodus, tõmbub see kokku.

Seadmed ja tööriistad

Kodus vahtplokkide valmistamisel Teil võib vaja minna järgmisi seadmeid ja kinnitusvahendeid:

- tsemendi ja liiva söötja;

- vahugeneraator võimsusega vähemalt 200 l / min;

- baari seadistus;

- kasutatud veeautomaat;

- vibreeriv ekraan (tooraine sõeluja);

- voolik valmissegu väljumiseks;

- kompressor;

- betoonisegisti mahuga vähemalt 250 l;

- spetsiaalsed vormid plokkide või lõikemasina jaoks.

Osta täna vajalikke seadmeid ehitusmaterjalide tootmiseks kodus ei ole raske. Soovi korral saate osta mitte ainult täieliku tootmisliini, vaid ka selle üksikuid komponente. Tasub arvestada, et kodus vahtplokkide tootmiseks mõeldud seadmed pole mitte ainult statsionaarsed, vaid ka kaasaskantavad. Liin võib olla konveier või automatiseeritud. Need tegurid määravad ostetud seadmete maksumuse.

Iga seadmekomplekti keskmes on vahugeneraator. Selline seade päevas suudab vabastada umbes 100-110 kuupmeetrit materjali. Statsionaarsete liinide eripäraks on nende kõrge tootlikkus koos suurepärase kvaliteediga ja madalate kuludega. Arvestades, et selline komplekt maksab umbes 1,5 miljonit rubla, seab see kahtluse alla selle ostmise.

Mobiilne vahtbetoonitehas ei nõua kalli vahugeneraatori ostmist, mistõttu on see ehitusturul nõutud. Kuid koos sellega ei saa see kiidelda ka suure jõudlusega. Reeglina kasutatakse sel juhul surveseadet, kuid kogu oma võimsuse juures ei suuda see päevas toota rohkem kui 40-45 kuupmeetrit valmismaterjali.

Samal ajal luuakse valmisplokke sageli suure vahukontsentraadi tarbimisega.

Nende tugevus on halvem kui statsionaarsetel liinidel loodud analoogidel. Kodutootmise komplekti hind võib varieeruda vahemikus 50 kuni 300 tuhat rubla. Sel juhul on suure võimsusega seadmetel reeglina kõrge hind. Näiteks 300 000 rubla eest võib komplekt päevas toota umbes 72 kuupmeetrit vahtbetooni.

Automaatliin vajab suuri alasid, mis on sageli problemaatiline, kuna seda esialgu ei pakuta. Reeglina tuleb sellistel liinidel luua punkrid tsemendi, vee, liiva, aga ka automaatse doseerimisega lisandite jaoks. Lisaks tuleb mõelda vahtbetooni kuivatamise, vormidesse valamise, aga ka lõikepaigaldiste aladele. See seade on võimeline tootma keskmiselt umbes 80–100 kuupmeetrit materjali päevas, kuid mitte igaüks ei saa sellist luksust endale lubada, sest komplekt maksab 1,5–3 miljonit rubla.

Kui alguses pole piisavalt raha, ostetakse kasutatud seadmeid. Kuid sel juhul peaksite olema valmis selleks, et üsna kiiresti võib tekkida vajadus mõne osa väljavahetamiseks.

Lisaks peate mõistma, et töös olnud seadmed võivad põhjustada valmis vahtbetooni halva kvaliteedi.

Vahtbetooni jaoks ostetud vormid võivad olla erinevad. Tänapäeval on need valmistatud terasest, vineerist ja plastikust. Toodete maht on erinev, näiteks saate osta plastvorme mõõtmetega 390x190x288 mm, vineerivalikuid mõõtmetega 588x300x188 mm, terasest analooge parameetritega 600x300x200 mm. Nende ostmisel on oluline arvestada geomeetria tõsidusega, kuna sellest sõltub otseselt valmismaterjali kvaliteet. Isegi väikseim sümmeetria rikkumine on vastuvõetamatu.

Vahtbetoonmassi valamise vormide valimisel peaksite pöörama tähelepanu nende valmistamise materjalile. Arvestades, et raketist saab kombineerida, on see eriti oluline. Näiteks kui müüja märgib, et vastupidavate plastdetailidega metallversioon talub isegi kõrgeimat temperatuuri, siis ei tasu seda pimesi usaldada.

Fakt on see, et sellised vormid on tegelikult lühiajalised. Vahtbetoonmassi kuivamise ja kõvenemise käigus eraldub suur hulk soojust.

Plastik, ükskõik kui kvaliteetne see ka poleks, reageerib temperatuuri tõusule.

Segu tarbimine ja proportsioonid

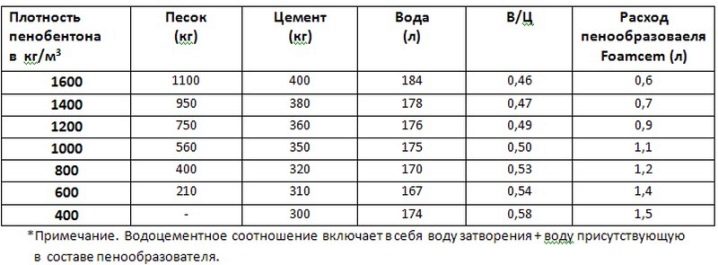

Koostisosade proportsioonid vahtbetooni valmistamisel on järgmised: 320 kg tsemendi (näiteks klass M500) kohta võetakse 420 kg liiva, vahu saamiseks 45 liitrit vett ja mördi jaoks 120 liitrit vett. . Mis puutub vahukontsentraadisse, siis selle tarbimine sõltub konkreetsest kaubamärgist. Tavaliselt sellise mahu jaoks kasutatakse seda vahemikus 1,2-1,5 kg. Tootmisvett võib võtta mitte ainult kraanivett, sobib ka tehniline, mõõduka karedusega.

Retsept ja proportsioonid sõltuvad otseselt vahtbetooni tihedusest, mis tuleb lõpuks saada. Näiteks kui vajate puistetihedusega D 600 vahtplokke, võtke 210 kg liiva, 310 kg tsementi, 110 liitrit vett mördi jaoks ja 54 liitrit vahu lahjendamiseks. Lisaks on ehitusmaterjali komponentideks 1,3 kg vahukontsentraati ja 715 liitrit vahtu. Kogu komponentide arvu segamisel saadakse toormass 685 kg.

Kui on vaja suurt tihedust (näiteks 1000 kg m3 kohta), valmistatakse vahtbetooni mass 590 kg liivast, 350 kg tsemendist, 120 l veest lahuses, 42 l vahust. Sellise retsepti jaoks ei kasutata rohkem kui 1 kg vahukontsentraati ja 560 liitrit vahtu. Selle tulemusena on viimasel juhul vahtplokkide tootmiseks kasutatava tooraine mass 1103 kg.

Oluline on jälgida tekkiva vahu ja lahuse ühtlust. See parandab valmismaterjali kvaliteediomadusi. Õige retsepti valimisel tuleb meeles pidada, et praeguse GOST-i kohaselt ei tohiks valmismaterjali kokkutõmbumine ületada 3 mm 1 ruutmeetri kohta. m.

Kuidas teha?

Vahtplokkide tootmine kodus toimub kahel viisil: valamine ja saagimine. Klassikaline isevalmistamise tehnoloogia hõlmab spetsiaalsete eemaldatavate vaheseinte ja külgedega kassett-tüüpi vormide kasutamist, et jaotada kogu mahuti identse suurusega eraldi sektsioonideks. Sellistes vormides lahus kuivab ja kõveneb, pärast mida eemaldatakse valmis vahtbetoon. Selle ehitusmaterjali valmistamise meetodi peamine eelis on asjaolu, et monoliitset plokki pole vaja lõigata.

See välistab vajaduse osta saagimismasinat, mis vähendab seadmekulusid. Kuid just vorm võib põhjustada range geomeetria rikkumise.Kõik elemendid, mis pärast kõvenemist vormi valatakse, ei ole isegi kalli kinnitusvahendi ostmisel ideaalselt ühtlased. Abielu saab igal juhul olema ja see on kasutatud segu lisakulu.

Vahtplokkide hävimise vältimiseks on vaja kasutada spetsiaalset määrdeainet, mis laguneb vabas õhus mitu päeva.

Sellised ained ei ole odavad, kuid kui neid ei kasutata, võib see põhjustada vahtplokkide laastude või lõhenemise.

Kodutootmises kasutatakse kõige sagedamini lõikamistehnoloogiat. Sel juhul valatakse esmalt üks suur vorm, mis seejärel lõigatakse etteantud suurusega üksikuteks elementideks. Selle meetodi jaoks ostetakse saagimismasin. Kuigi see nõuab teatud finantsinvesteeringuid, suureneb kasumlikkus. Selle meetodi eelised on iga elemendi range geomeetria, samuti vahtplokkide servades laastude moodustumise minimeerimine.

See tehnika võib aga rahakotile hästi pihta saada, kuna väikeste toorikute valmistamiseks on vaja spetsiaalset varustust ja see on kallis. Lisaks suurendab monoliitplaadi lõikamine väikesteks tükkideks materjali tootmisele kuluvat aega.

Lõikemasinaid on kahte tüüpi. Esimesel juhul on see üksus, millele monoliitne materjal lõigatakse kohe pärast selle kõvenemist (deformeerumist). See on mugav, kuna te ei pea kogu plaati saagimismasinasse üle kandma, vähendades sellega tööjõukulusid ja aega. Vahtplokkide lõikamine toimub spetsiaalsete nööride tõttu, mida iseloomustab kõrge lõiketäpsus.

Nende lõikeelementide puuduseks on nende haprus ja korralik hind.

Teist tüüpi lõikamispaigaldised vajavad lõikamiseks vahtbetoonmonoliidi ülekandmist. Sel juhul tuleb seda lõigata ketta tüüpi teradega. Erinevalt nööridest on sellised noad vastupidavad ja üksuste enda hooldamine ökonoomne. Vahtbetoonplaatide ülekandmine neile on aga pehmelt öeldes ebamugav ja tülikas.

Vahtplokkide kõvenemist saab läbi viia kahel viisil: looduslik ja autoklaav. Samal ajal on teise meetodiga kuivatatud elementidel parimad kvaliteediomadused. Seega on võimalik luua kõige soodsamad tingimused hea ehitusmaterjali saamiseks. Kuid selliste seadmete hind lööb oluliselt tasku, nii et kui seda toodetakse väikestes kogustes, siis seda ei osteta.

Isekuivav vahtbetoon kuivab suvel paremini. Reeglina, kui ruumis on kuivatamise ajal temperatuur miinus, peate raketise katma või mõtlema spetsiaalsete kambrite loomisele vahtplokkide aurutamiseks. Esimesel juhul kasutatakse tavaliselt polüetüleeni või tööstuslikku vatiini. Teises eraldatakse nende vajaduste jaoks ruum tootmistsehhi sees.

Sellises ruumis luuakse spetsiaalne temperatuurirežiim, võttes arvesse vajalikku niiskust plokkide ühtlaseks ja korralikuks kõvenemiseks. Sageli kasutatakse nendel eesmärkidel aurugeneraatoreid, millega püütakse töövoogu automatiseerida. Kui lisaraha pole, kuid te ei soovi vahtplokkide kuivamisaega pikendada, kasutavad nad selle probleemi lahendamiseks erinevaid eelarvevõimalusi. Keegi paneb kambrisse ämbrid vett, teisel juhul toimub side gaasiküttega.

Need, kes nende lahendustega rahule ei jää, piiravad teatud osa tootmissaalist mõne olemasoleva materjaliga, mis eristub vastuvõetava hinnaga. Piirdeaiana kasutatakse näiteks vanu telliseid, profiilplekke või isegi samu penoplokke. Kambri gaasiga aurutamisel tuleb arvestada valitud režiimi optimaalsusega. Ideaalis ei tohiks siseruumide õhuniiskus olla alla 65%. Kui aga tootmine ei näe ette spetsiaalsete seadmete ostmist soojus- ja niiskuskambri kujul, võib see mõjutada valmismaterjali sertifitseerimist.

Tootmistehnoloogia

Kodus vahtbetoonplokkide valmistamise standardtehnoloogia koosneb mitmest toimingust.

- Esialgu valmistatakse eraldi konteineris vahukontsentraat. Seejärel ühendatakse see veega ja saadetakse aurugeneraatorisse. Kui isetootmisel on kavitatsiooniseade, mis vahustab sisu ultraheli abil, jäetakse see samm vahele.

- Järgmises etapis on vaja valmistada vahtbetooni segu. Selleks asetatakse segisti kambrisse vajalikud segu komponendid ja spetsiaalsed lisandid. Pärast seda täidetakse kamber eelnevalt valmistatud vahuga. Tehnoloogia reeglite kohaselt toimub segamine kambris mõne minuti jooksul.

- Kui tootmises kasutatakse kavitatsiooniseadet, algselt asetatakse kambrisse segamiseks vahutav aine. Sel juhul asetatakse ülejäänud töölahuse komponendid hiljem. Sel juhul ei tohiks segamisaeg ületada 0,5 minutit. Selles etapis on lahus valamiseks valmis.

- Pärast segamist valatakse kompositsioon olemasolevatesse vormidesse. Massi kleepumise vältimiseks seadme pinnale määritakse kokkupuutekohad eelnevalt mootoriõli või spetsiaalse määrdevedelikuga. Soovitav on, et ruumi temperatuur kompositsiooni tahkumise ja kõvenemise ajal oleks vähemalt +20 ° C. Umbes 8-10 tunni pärast omandab vahtbetoon veerandi oma tugevusest.

See on parim aeg selle lõikamiseks, võttes arvesse vajalikke mõõtmeid, samuti pakendit. Elementide lõplik tugevus saavutatakse 28 päeva pärast nende valmistamise kuupäevast. Vabastustugevuseks loetakse kolmandik ettenähtust.

Kauba saab müüa kahe päevaga.

Millega arvestada?

Mõnikord võib tunduda, et vahtplokkide tootmiseks vajalikke seadmeid on palju lihtsam valmistada iseseisvalt, kasutades algteadmisi, võimsusarvutusi ja jooniseid, mida tänapäeval pole Internetist raske leida. Kuid tegelikkuses tasub kaaluda: vahtbetooni valmistamine koduses minitehases ei luba ebatäpsusi, kuna sellest sõltub selle kasu. Peate mõistma, et äärmisel juhul ei ole tehasetoodet tulevikus raske müüa mittevajalikuna, samas kui kodus valmistatud tooted jäävad nõudmata.

Vahtplokkide tootmiseks kasutatakse portlandtsemendi klassi M 500. Valmiselementide kvaliteediomaduste parandamiseks lisatakse sellele erinevaid lisandeid. Näiteks Bio NM modifikaatorit kasutades saate parandada vahtplokkide külmakindlust. Tänu lisanditele "Bio-Lux" ja Laston on võimalik tõsta õhukontsentratsiooni materjali struktuuris.

Selleks, et valmismaterjalil oleks suurepärased soojusisolatsiooni omadused, tuleb selle valmistamiseks osta tööstuslikku tüüpi vahuaine.Olenemata sellest, kui palju soovite raha säästa ja seda ise valmistada, ei ole sellel tootmises tehtud valikuga sarnaseid soojuse säilivusnäitajaid.

Samuti on oluline, et kvaliteetse vahtploki aluseks on kvaliteetne tooraine.

Kodus vahtplokkide valmistamise juhised leiate allolevast videost.

Kommentaari saatmine õnnestus.