Mis on granuleeritud polüetüleen ja kus seda kasutatakse?

Meie artiklis räägime granuleeritud polüetüleeni omadustest ja selle ulatusest. Vaatleme üksikasjalikumalt selle tootmis- ja ringlussevõtu meetodeid.

Iseärasused

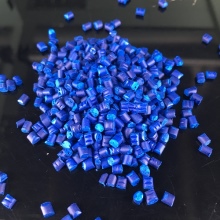

Granuleerimine on etüleenpolümeeride valmistamise mis tahes tehnoloogilise etapi viimane etapp. Valdav enamus kogu polüetüleenist toodetakse graanulite kujul, see tähendab teatud mõõtmetega vastupidavate osakeste kujul.

Granuleerimistehnika aitab lahendada kolm probleemi korraga:

- polümeeride toomine – lisandite ja keemiliste lahustite jääkide eemaldamine, materjali mehaaniliste omaduste parandamine, degaseerimine, samuti homogeniseerimine;

- toote toimivusnäitajate andmine, vajalik polüetüleeni ratsionaalsemaks kasutamiseks plasttoodete loomisel;

- materjalide loomine erinevate lisanditega võimeline muuta polüetüleenide keemilise vastupidavuse, tiheduse, optiliste ja dielektriliste omaduste parameetreid.

Graanulite kujul olev polüetüleen omab helveste ja pulbriga võrreldes olulisi eeliseid.

- Helitugevuse kahekordistamine (puistepolüetüleeni tihedus pulbrina ja granuleeritud kujul on vastavalt 0,20-0,25 g/cm3 ja 0,5-0,6 g/cm3). See võimaldab oluliselt vähendada toote ladustamise, teisaldamise ja pakendamise kulusid.

- Kõrge voolavus – graanulite kasutamine ei tekita probleeme pakendamisel ega ka transportimisel. Plastgraanulid ei kleepu seadmete seintele, ei kogune transpordimehhanismide sõlmedesse, ei elektriseeru ega moodusta "surnud tsoone", mis põhjustavad tootmisprotsesside ebastabiilsust ja tehnoloogiliste seadmete seiskumist.

- Kaubarõivaste kahjude minimeerimine - polüetüleengraanulid valatakse mahutitest ja laadimismehhanismidest täielikult välja.

- Madal vastuvõtlikkus fotovananemisele ja lagunemisele. Tootmisprotsessis ei teki tolmu ja selle tulemusena paranevad töötingimused.

Pärast kuivatamist ja kõiki toote kvaliteedinõuetele vastavuse katseid pakendatakse granuleeritud polüetüleen 25 kg kottidesse ja märgistatakse. Vastavalt GOST-idele peab partii graanulitel olema igas suunas üks geomeetria ja suurus vahemikus 2–5 mm ning sama värvi. Igas partiis on 5–8 mm ja 1–2 mm suuruste graanulite olemasolu mahus, mis ei ületa vastavalt 0,25% ja 0,5%. Selgete defektidega elemendid (välismaised lisandid ja polümeeri lagunemise tõttu kare pind) lükatakse tagasi.

Kasutusvaldkonnad

Granuleeritud polüetüleeni ulatus hõlmab enam kui 80% kõigist polüetüleeni kasutusvaldkondadest üldiselt. Loetleme kõige levinumad valdkonnad.

- Erineva kuju ja suurusega kilede tootmine. Selleks laaditakse graanulid spetsiaalsesse punkrisse, kuumutatakse ja segatakse. Kõigi manipulatsioonide tulemusena saadakse sulamass. Sellest valmistatakse ekstrusiooni teel etteantud paksusega kile. Ümmarguse peaga ekstruuder on tööstuses laialdaselt nõutud. See meetod võimaldab teil saada varruka, mida saab kasutada kottide edasiseks tootmiseks.

- Konteinerite tootmine. Vormimist ja muid vormimistehnikaid kasutatakse pakkematerjalide (nt potid, karbid, pudelid jms) tootmiseks. Sel juhul töödeldakse granuleeritud polüetüleeniga vaakumvormimist - seda meetodit peetakse kõige kulutõhusamaks ja praktilisemaks.

- Elektriisolatsiooni valmistamine spetsiaalsete kaabliklasside polüetüleenist. See meetod on sarnane esimesele: graanulid sulatatakse ja segatakse homogeense olekuni. Seejärel valmistatakse ekstrusioonimeetodil vajaliku kujuga isoleermaterjal.

- Vahtpolüetüleeni (vahtpolüetüleen) tootmine. See on üks populaarsemaid soojusisolatsioonimaterjale. Selle vabastamiseks kasutatakse ka granuleeritud polümeeride sulamit.

- Sõidukite kereelementide ja muude suurt tugevust nõudvate toodete tootmine. Sel eesmärgil vormitakse survevalu abil eriklassi polüetüleengraanulid.

Granulaatorid ja muud seadmed

Granuleeritud polüetüleeni tootmine hõlmab mitut etappi.

Esialgu läbib tooraine ettevalmistamise, see tähendab jahvatamise. Sõltuvalt sellest, millisesse kategooriasse töödeldav materjal kuulub, on purustajaid mitut tüüpi:

- polümeerkilede proovid - optimaalne polüpropüleeni, akrüüli, aga ka nailoni, PVC ja muude sarnaste toodete jääkide jaoks kile kujul;

- veskid - sobib õhukeste plasttoodete, näiteks PET-pudelite töötlemiseks;

- purustid - vajalik massiivsete toodete, nagu PVC rõdu ja muude üldkonstruktsioonide lihvimiseks.

Valmistatud toorainet pestakse, selleks kasutatakse "märja purustajaid",

Funktsionaalselt saavad nad kombineerida tooraine jahvatamist selle pesemisega.

Liigne niiskus eemaldatakse kuivatusseadmete abil, reeglina kasutatakse järgmist:

- tsentrifuugid;

- kuivatamine kuumutatud õhuga;

- kuivatamine suruõhuga;

- tsentrifuugimispressid;

- kruvi tüüpi veeseparaatorid.

Purustatud, puhastatud ja kuivatatud plastik võib sisaldada polümeerijääke, sest esialgne käsitsi sorteerimine ei taga 100% eraldamist. Kõigi mittevajalike elementide eemaldamiseks viiakse plasti töötlemise tootmisliinide struktuuri sisse spetsiaalsed eraldusmehhanismid.

Kirjeldame enimlevinud plastlaastude eraldamise tehnoloogiaid.

- Flotatsiooni eraldamine. Meetod põhineb eraldatavate materjalide märgumisparameetrite erinevusel. Eraldamiseks viiakse ettevalmistatud segu hapnikuga rikastatud veega mahutisse. Hüdrofoobse materjali osakesed kaetakse kohe õhumullidega ja ujuvad. Hüdrofiilsed materjalid kogunevad paagi põhja.

- elektrostaatiline eraldamine. See meetod põhineb materjalide elektrijuhtivuse erinevusel ja eelsoodumusel pinna staatilise elektriseerumise tekkeks.Materjali osakesed alluvad töötlemisel intensiivsele segunemisele, hõõrdumise tulemusena on nende pind tugevalt elektriseerunud ja omandab seega teatud väärtusega elektrilaengu. Eraldamine võimaldab eraldada elektriväljas erinevate omadustega materjale.

- Fotomeetriline eraldamine. Selle mehhanismi töö põhineb plasti eraldamisel optiliste omaduste, st peegelduvuse ja värvi järgi.

Seda tüüpi paigaldised on varustatud spetsiaalsete elektromagnetiliste signaalide emitteritega, samuti kõrge tundlikkusega anduritega.

Granuleeritud plasti valmistamise mis tahes protsessi viimane etapp on granuleerimine ise, selleks kasutatakse polüetüleengranulaatorit. See seade võimaldab teil korraga lahendada mitu probleemi:

- anda valmistoodetele turustatav välimus;

- saada erinevate lisanditega komposiitmaterjale.

Polüetüleengranulaator töötab sarnaselt ekstruuderiga. Selles olevad plasttoorikud segatakse spetsiaalsete liikuvate kruvide abil ja läbivad ka küttetemperatuuri poolest erinevaid tsoone. Selle suurenenud väärtuste ja segamise ajal tekkinud hõõrdumise mõjul hakkab mass sulama ja väljundis saadakse kindlaksmääratud ristlõikeparameetritega kiud. Et need kokku ei kleepuks, kastetakse neid veega. Pärast nende lõikamist spetsiaalse seadmega, järgides teatud pikkust. Just neid segmente nimetatakse graanuliteks. Jahutamiseks asetatakse kuumutatud graanulid veega täidetud rõngakujulisse torusse, sealt liiguvad need tsentrifuugi, kus mass vabaneb vedelast komponendist.Seejärel siseneb tooraine kuivatuskambrisse ja viimases etapis transporditakse kuivatatud materjal pakendamisüksusesse.

Polüetüleengranulaator võimaldab muuta puistepolümeerist vastupidavaks ja tihedaks materjaliks. Väljalaskeava graanulitel on ühtlane kuju ja suurus, ühtlane struktuur.

Igas granuleerimise etapis on saadud materjali kvaliteedikontroll kohustuslik.

Taaskasutusprotsess

Viimastel aastatel on plasti ringlussevõtuga tegelevate tootmisettevõtete arv märgatavalt kasvanud. Ja siin pole mõtet mitte ainult keskkonnaprobleemid, vaid ka sellise ettevõtte väljavaated. Polüetüleenist saab ideaalne alus prügikonteinerite, igasuguste majapidamiskonteinerite, plastpaneelide ja muude esemete loomiseks.

Kilede ja kottide taaskasutamine pole praktiliselt keeruline, kuna nende struktuur ei muutu. Kuid sama ei saa öelda saadud toote kvaliteedi kohta - iga töötlemistsükliga halvenevad oluliselt läbipaistvusparameetrid ja granulaadi värvus.

Vastavalt vähenevad ka edasised kasutusalad.

Kuidas plastigraanuleid kodus töödeldakse, saate teada allolevast videost.

Kommentaari saatmine õnnestus.