Kõik vasktraadi kohta

Kõige tavalisemad asjad, mida tehnoloogias ja igapäevaelus laialdaselt kasutatakse, tõmbavad harva tähelepanu. Ja see on täiesti teenimatu. Vasktraadi kohta kõike teada on kasulik ka kõige tavalisemale inimesele, mitte insenerile või tehnikule.

Iseärasused

Kaasaegne vasktraat näeb välja nagu samad tooted, mis on valmistatud muudest metallidest, sarnaselt õhukese nööriga. Tehnoloogid räägivad sellistel juhtudel väga väikesest ristlõikest. Kõige sagedamini toimub vasktraadi tööstuslik tootmine kuuma või külma deformatsiooni teel.. Selle koostises pole peaaegu mingeid lisandeid, see peaks olema eranditult puhas vask. Praegune vasktraadi GOST jõustus 1. jaanuaril 1992. aastal.

Vastavalt standardile peab tootmine toimuma kehtivate tehnoloogiliste eeskirjade põhimõtete järgi. Normaliseeritakse läbimõõdud, kõrvalekallete tase, traadi ja varraste lähedus ovaalsele kujule. Toodete pinnatasand peab alati olema puhas ja sile. Standardi järgi vastuvõetamatu:

- praod;

- sellist tüüpi defektid nagu päikeseloojangud;

- vaheajad;

- valtsitud vangid (kui sügavus ületab läbimõõdu standardhälbeid).

Kuid mis võib olla olemas, ilma kehtestatud norme rikkumata:

- pärast söövitamist jäänud punetavad alad;

- ärajooksvate toonide värvimine;

- väikesed protsessimäärdeainete lisandid.

Ülejäänud tõmbepinged tuleb kindlasti eemaldada. See saavutatakse madalal temperatuuril lõõmutamise või mehaanilise töötlemisega. Selliste defektide kõrvaldamine on tehnoloogia kavandamise kõige olulisem komponent. Traadiridade segamine ja painde ilmumine ei ole soovitatav. Ühendus käib nii, et ridade tihedust ei rikuta.

100% tokkide, trumli või muu pakendi jaoks tuleks kasutada ainult ühte traadijuppi.

Omadused

Vasktraadi peamine eelis on selle madal takistus. Seetõttu kasutatakse seda aktiivselt elektrienergiatööstuses ja erinevate elektriseadmete konstruktsioonides. Traadi tootmist hõlbustab oluliselt metalli kõrge elastsus. Kvaliteetset vaske on ülitäpse režiimis lihtne töödelda. Sulami valem valitakse erinevatel juhtudel individuaalselt, alustades sellest, milliseid sihtomadusi tuleks saavutada. Puhta vase sulamistemperatuur on 1083 kraadi Celsiuse järgi või 1356 kraadi Kelvinit. Ja selle metalli tihedus on 2,07 g 1 cm3 kohta. Seetõttu pole ristlõike massi arvutamine keeruline:

- paksusega 1,5 ruutmeetrit. mm. - 0,0133 kg 1 m3 kohta;

- ristlõikega 4 ruutmeetrit. mm. - 0,035 kg 1 m3 kohta;

- ristlõikega 6 ruutmeetrit. mm. - 0,053 kg 1 m3 kohta.

Vaata ülevaadet

Tinatud vasktraat on üsna levinud. Põhimõte on see, et see on galvaaniliste paigalduste abil kaetud tinaga. Kattekiht võib olenevalt olukorrast varieeruda vahemikus 1 kuni 20 mikronit. Konkreetse toote puhul on see aga alati sama. Tina kihilisus suurendab kulumiskindlust, võimaldades kasutada tavapärasest peenemat traati.Tinatud toodete kasutusiga on palju pikem kui katmata traadil. Lisaks paranevad sellise töötlemisega põhilised tehnoloogilised omadused. Kuid läbimõõdu hindamine ainult materjali vastupidavuse seisukohalt oleks väga hoolimatu.

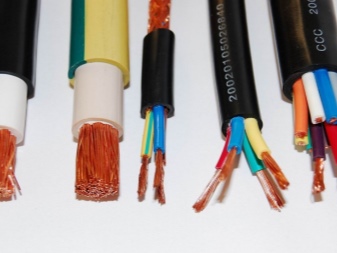

Toote paksus mõjutab otseselt selle hinda. Seega on paljudel juhtudel palju tulusam osta õhuke traat, mille ristlõige on 1 mm või 2 mm. Kuid see pole alati võimalik. Juhtmete valmistamisel on vaja arvestada ka elektritakistuse ja kuumuskindluse tasemega. Paljudes kodumasinates peate kasutama isegi vasktraate, mille ristlõige on 3 mm, 4 mm ja mõnikord rohkem. Kõik sõltub sellest, kui tugev on vool läbi konkreetse vooluahela.

Peidetud juhtmestiku ja elektriseadmete sees paigaldamise jaoks on vaja paksemat vaske kui välispaigaldusel.

Paljude amatöörmeistrite ja isegi tööstuslike töökodade jaoks on tõsine probleem, et isoleeritud vasktraat on äärmiselt kallis.. Eriti kõrge on emailitud kaitse hind. Seetõttu omandavad nad üsna sageli "palja" metalli ja katavad selle lakiisolatsioonikihiga. Kuid sellise tööga saavad hakkama ainult koolitatud spetsialistid või tõelised elektrotehnika entusiastid. Pehme traat saadakse lõõmutamise teel ja seda hinnatakse peamiselt seal, kus seda vajatakse sõlmede kudumiseks ja metalli painutamiseks.

Kuid nii kõvadel kui ka pehmetel toodetel võib olla:

- ruut;

- poolringikujuline;

- lame osa (tüüpilisest ümarast pole vaja rääkida).

Neetide jaoks

Tööstustarbijad ostavad sageli neetide valmistamiseks vasktraadi pooli ja pooli. Nende neetide läbimõõt ja pikkus on väga erinevad.Lisaks puhtale vasele kasutatakse neid ka erinevates sulamites, sealhulgas fosforit sisaldavates sulamites. Omapära on see, et vormimise ajal toodavad nad aluse silindri kujul ja korgi poolringi kujul.. Needide suurus on väga erinev ja need tuleb valida individuaalselt. Need tooted on õõnsad, täiendatud seibiga, mõeldud nakkumiseks või vasardamiseks.

Elektrotehniline

Seda tüüpi traati kasutades tehakse elektriseadmete võrgujuhtmeid ja kaableid. Seda kasutatakse ka emailitud juhtmete, LAN-protokolli võrgukaablite tootmisel. Elektrijuhtme nimiläbimõõt võib olla 1,15-4,5 mm. Tarnimisel kinnitatakse kasti pakitud mähised mõnikord plastteibiga. Traadi saatmisel teraskorvidesse keritakse need venituskilega.

Vaakumtööstusele

Selle jaoks mõeldud traati hinnatakse eelkõige sellise indikaatori järgi nagu vaakumtihedus. Selle määrab konkreetsete osade ja osade võime takistada gaaside imemist ja muude ainete sissepääsu väljastpoolt. Seetõttu pööratakse erilist tähelepanu miniatuursete pragude ja juuksepiiride kõrvaldamisele. Probleeme võivad tekitada ka poorid ja kestad, mis suhtlevad välisõhuga. Kategooriliselt on vastuvõetamatu kasutada metalli, mis sisaldab vaakumkeskkonna kvaliteedile ohtlikke lisandeid.

Seetõttu toodetakse elektrovaakumtööstuse traati range kontsentratsioonikontrolliga:

- tsink;

- kaadmium;

- mangaan;

- tina;

- fosfor;

- vismut;

- antimoni ja mitmeid teisi elemente.

Kui selliste lisandite olemasolu on lubatud, aurustuvad need erinevate toodete valmistamisel ja tekitavad vaakumõõnes olevatele osadele rünnakuid. Kõikide kahjulike ainete maksimaalne kontsentratsioon, mis võib vaakumseadmete tootmisel aurustuda, on 0,0001%. Arvesse ei võeta mitte ainult puhtaid elemente, vaid ka nende oksiide, oksiide. Legeerivate lisandite kontsentratsioon on samuti rangelt standarditud ja sama seeria erinevatel kuumustel võib see väga vähe erineda.

Kõrge sulamistemperatuuriga ainetega vasesulamite saamine toimub tavaliselt pulbrite segamise ja nende edasise paagutamise teel. Igal juhul on vaske ainult kolm peamist elektrovaakumklassi - MV, MB, MVK. Samuti normaliseeritakse hapniku olemasolu - mitte rohkem kui 0,01 massiprotsenti. Vase-tantaali sulami sulatamine toimub induktsioonvaakumpahjudes minimaalse jääkrõhuga.

Loomulikult saavad ainult kogenud insenerid valida konkreetse sulami ja traadi tüübi.

Keevitamine

Ükskõik kui suur on nõudlus vasktraadi järele raadiotehnikatööstuses, kasutatakse seda siiski keevitamisel palju rohkem. Kuna vask ja sellest saadud sulamid reageerivad ägedalt vedelas olekus hapniku ja vesinikuga, kasutatakse neid ainult inertgaaside atmosfääris. Parimad tulemused saadakse heeliumi ja argooni keskkonnas keevitamisel. Kuid säästlikkuse huvides kasutavad sageli lämmastikku - oskuslikul kasutamisel ei osutu see halvemaks. Vasktraati kasutatakse nii käsitsi kui poolautomaatses keevitamises ning täisautomaatses tootmises.

Mõnikord kasutatakse ka tavalist gaasikeevitust sellise traadiga.. Kuid see on tüüpilisem töödele, mis ei nõua erilist vastutust.Vask on kasulik kõvakattega töödel, kus töödeldud pindadele antakse erilised lisaomadused (kulumiskindlus, korrosioonikindlus jne).

Välismaise toodangu keevitustooted on märgistatud vastavalt AWS standardile (USA) või vastavalt EL nõuetele.

Tähtis: tasub vahet teha vasest täitematerjalil ja vasktraadil. Kui õmblus luuakse ilma eriliste tugevusnõueteta, kasutatakse tehnilist vaske (näiteks M1 tooted). Konstantaani, kupronikli keetmine on soovitatav koos vase-nikli lisanditega. Siin on veel mõned vasted:

- Alumiiniumi baasil saadud pronksile sobivad vasel ja niklil põhinevad lisandid;

- vask-ränitraati kasutatakse töötamiseks räni-vask, tsink-vask konstruktsiooniga, samuti argooniga ümbritsetud tsingitud terase elektrikaare keevitamiseks;

- vask-tinatraati on vaja tinapõhiste pronkside elektriliseks ühendamiseks inertses keskkonnas;

- messing (L60-1, L63 jt) on vajalik messingi gaaskeevitamiseks ja katete ladestamiseks kõrge süsinikusisaldusega terasele.

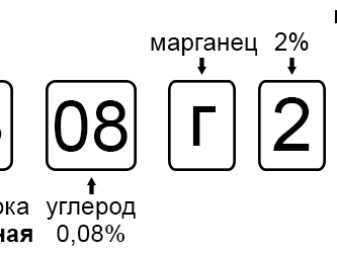

Märgistus

Spetsiaalsed tähised näitavad selgelt, mille jaoks vasktraat on ette nähtud:

- M1 või M1p - automatiseeritud elektrikeevitus keemiliselt stabiilses keskkonnas, elektroodide saamine;

- М2р - universaalsete vasktoodete gaasikeevitus;

- MSr1 - vastutustundlik gaasikeevitustöö (nagu ka elektriseadmete tootmine);

- MNZh5-1 - keevituselektroodide saamine;

- BrAMts9-2 - mõnede sulamite käsitsi keevitamine kaitsvas keskkonnas, käsitsi ja mehhaniseeritud pindamine terasel;

- BrX0.7 - kroomil põhineva pronksi autoelektriline keevitamine räbustikihi all;

- MML - elektriliseks otstarbeks ja juhtivate juhtmete jaoks;

- MS - õhuliinide loomine.

Kus seda rakendatakse?

Oleneb metalli margist, maandamiseks saab kasutada M1 traati. Sellel pole mitte ainult suurepärane elektrijuhtivus, vaid see juhib ka väga hästi soojust. See toode paindub ilma probleemideta. M1 traadi baasil valmistatakse erinevaid juhtmeid õhu- ja meretranspordiks, krüogeensetele seadmetele. Kuid elektrilist ümmargust juhet on vaja, et saada:

- elektrimootorite mähised;

- nöörid;

- kaablid ja juhtmed.

Eespool üksikasjalikult käsitletud keevitustraati kasutatakse pooljuhtelementide ühendusena, ränikristallide lõõmutamisel ja töötlemisel. Lisaks nendele rakendustele on vasktraati vaja:

- kokkupõrked;

- neetide, naelte ja muude tarvikute hankimine;

- ehituskonstruktsioonide ja trükimasinate loomine;

- kergetööstusseadmete tootmine;

- ehete ja dekoratiivkaupade tootmine;

- kettide, sõrmuste, käevõrude, helmeste loomine;

- mõned meditsiinilised sekkumised (ainult väliselt!).

Kuidas puhastada?

Ka igapäevakasutuses parim vasktraat on paratamatult kaetud oksiidikihiga. Sellele võivad koguneda ka muud saasteained. Väga hea puhastusmeetod on panna traat 70% äädikalahusesse. Sellises lahenduses tuleb määrdunud ese keeta; vedelik peaks olema veidi üle metalli taseme. "Keetmine" võtab aega 30 minutit, mille järel traat pestakse veega ja oksiid eemaldatakse sellelt puhtmehaaniliselt.

Väiksem mustus eemaldatakse tomatiketšupiga. Kuid tõsise oksüdatsiooni korral ei saa sellisel viisil puhastamist loota. Kõige tõhusamaks võimaluseks on pikka aega peetud ammoniaagilahuse kasutamist (kontsentratsioonil 10%). Sellises lahuses olevat osa on vaja vastu pidada mitte rohkem kui 10 minutit.Pärast töötlemist pestakse see põhjalikult ja puhastatakse mehaaniliselt.

Kuidas vasktraadist naelu või neete teha, vaadake järgmist videot.

Kommentaari saatmine õnnestus.