Keerme lõikamine treipingil

Treipingiga keermestamisel on vaieldamatu eelis: teeninduskeskuse läbilaskevõime, kus seda teenust praktiseeritakse, suureneb 10 korda või rohkem. Masin lubab ka suurusjärgu võrra vähem vigu kui töötaja.

Keerme tüübid

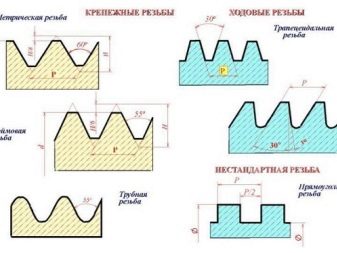

Keermetoorikuid kasutatakse silindrite ja kooniliste (kooniliste) komponentide kujul. Keerme lõigatakse omakorda välise spiraalse (spiraalse) soone või sisemise soonena. Keermeühenduse struktuur määratakse selle profiili järgi. Praktikas kasutatakse mitut tüüpi profiili:

- kolmnurkne;

- ristkülikukujuline;

- trapetsikujuline;

- kangekaelne;

- ümardatud.

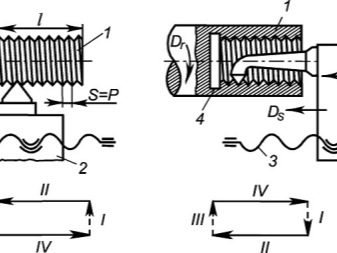

Omakorda keermestatud sooned tehakse ühe või mitme käiguga. Esimesel juhul on spiraalsoon esitatud ühe kujundusega: ainult selle pöörded on üksteisega külgnevad, teisi (kaasasolevaid) ei kasutata. Keerme samm - üksteisega külgnevate pöörete keskservade (süvendite) vaheline kaugus. Keermestatud soone vahekaugus määratakse keerme sammu korrutamisel mitme soone keerdude või alguste arvuga (kui kasutatakse rohkem kui ühte).

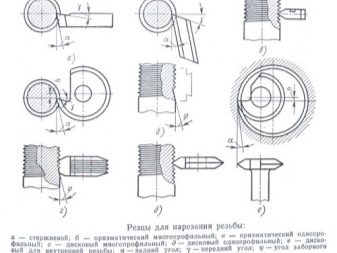

Olles otsustanud keermestatud ühenduse tüübi, valige sobivad lõikurid. Selline tööriist on varre ja tööosa kombinatsioon. Kruvide lõikamise kvaliteeditaseme määrab nende komponentide jõudlus. Vars on üldiselt kandilise või korrapärase mitmetahulise ristlõikega, mis tagab selle tsentreerimise. Ilma varreta on lõikurit raske padrunisse kinnitada. Tööosa lõikab spiraalse soone. See hõlmab lõiketasapindu ja teravaid servi. Lõikuri teritusnurk määratakse sulami järgi, millest detail on valmistatud. Peamiselt lõigatud terasest ja värvilisest metallist osad. Olles valinud lõikuri tüübi, jätkake tehnoloogilise protsessiga.

Lõikamise meetodid

Liikudes mööda pöörlemistelge, jätab lõikur toorikule maha spiraalse soone. Selle üks peamisi omadusi on tõusu (tõusu) nurk. Nurk spiraalset soont läbiva mõttelise telje ja tooriku pöörlemisteljega risti oleva tasapinna vahel arvutatakse lõiketera etteande väärtuse ja ajami (reduktor) kiiruse järgi. Keerme sammu mõõdetakse liikudes piki lõigatava tooriku telge.

Selle tulemusena saab nikerdaja-täitja kliendi tellitud lõike. Mitme soone (alguse) lõikamisel on need kõik paigutatud ühtlaste spiraalsete süvenditena. Mitmekäivitusega keermestamise näiteks on PET-pudelid ja neile vastavad polüetüleenkorgid, näiteks päevalilleõli jaoks. Pudelikorkide ning naastude ja mutrite erinevus seisneb selles, et esimesel juhul on niit lühike, ei sisalda rohkem kui ühte keerdu.

Ühe algusega soones oleva keerme nihe on samaväärne selle sammuga, mitme algusega keerme puhul sõltub see sobitatud, kuid sõltumatute pöörete arvust. Ühe- ja mitmekäivitusega niitide lõikurite valmistamist reguleerivad standardid GOST 18876-1973. Sama GOST näeb ette lõikamise meetrika, mitte tolli keermed. Nende standardite kohaselt toodetakse lõikurid prisma-, varda- ja ümarlõikurite kujul.

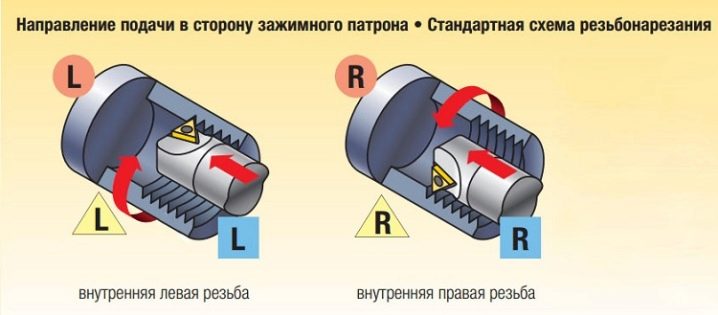

Väliskeere lõigatakse painutatud lõikuriga ja sisekeere lõigatakse tööraami külge kinnitatud sirgendatud ja kumerate lõikuritega. Lõikuri ots on identne selle spiraali profiiliga, mille see maha jätab. Prismaatilised lõikurid jagunevad ühe- ja mitmeprofiililisteks.

Lisaks nendele kahele variandile on ketas saadaval ka eraldi tööriistana sisemise keermestatud soone jaoks.

lõikehambad

See teostus omakorda võtab arvesse järgmisi parameetreid. Lõikuri esinurk määratakse selle materjali parameetritega, millest detail on valmistatud. Nurga väärtus on vahemikus 0 kuni 250 kraadi. Kui soonimist töödeldakse lihtsatel keskmise või madala süsinikusisaldusega terasesulamitel, on esinurk null. Mida rohkem teras on legeerivate lisanditega küllastunud, seda suurem on nurk, kuid reeglina ei tohi see olla suurem kui 100 kraadi.

Terasesulami löögitugevuse suurenemine sunnib selle väärtuse suurenemist, kõvaduse ja rabeduse suurenemist, vastupidi, selle väärtuse vähenemist. Kui rabedate sulamite nurk jäetakse märgatavalt suuremaks kui null, tekivad detailile laastud ja praod. Lubamatu on kasutada lõikurit, mille lõikeservade profiil erineb kasvõi pisutki soonest, mida tulevikus vaja läheb.

Nurgad lõikuri taga ja külgedel on võetud sellised, et lõikehambad ja eendid ei kuluks äsja saadud spiraalse soone siseküljele. Hoolimata asjaolust, et töömaterjalina kasutatakse spetsiaalse kõvadusega win- või kiirterast, põhjustab teravate lõikeservade kustutamine järk-järgult nende tuhmumist ja lõikur saab kahjustada.

Nende nurkade väärtused määratakse mõlemal küljel sama väärtusega. Juhul, kui tõusunurk, millest sõltub niidi hea seisukord, on valitud alla 4 kraadi, tuleb posterolateraalsed nurgad seada väärtusele 3 kuni 50. Nurga, mis on suurem kui 4 kraadi , peatuvad samad sellele vastavad nurgad väärtusel 6–8 kraadi.

Läbi detaili eelnevalt puuritud aukudesse lõigatakse sisemine keermestatud soon. Alternatiivne viis aukude saamiseks on igav. Terasest valmistatud osad viimistletakse masinal kõvasulamist sisetükkidega, mis on valmistatud teraste T15K6, T14K8, T15K6 või T30K4 baasil. Malmist toorikule keermestamiseks kasutatakse muid karbiidlõikureid: sulamitest VK4, V2K, VK6M ja VK3M.

Matriitsid ja kraanid

Kraanid ja stantsid on mutri- ja kruvitüüpi tööriistad, mille sisemine keermestatud pind on jagatud tööriista keskteljest võrdsel kaugusel asuvateks sektoriteks. Naaberosad on üksteisest eraldatud samal kaugusel. Treipink on mõeldud peamiselt meetriliste keermete lõikamiseks. Lõikurid ise ei erine ka nende toorikute läbimõõdu suure väärtuse poolest, mille jaoks need on ette nähtud. Kui kasutate masinale mõeldud lõikureid, mitte käsitsi, toimub lõikamine ühes etapis.

Masinkraanide ja lihtsate käsitsi kraanide erinevus seisneb koguja ja kalibreerimise töötsoonide olemasolus. Kui keermestamiseks kasutatakse tavalisi lõikureid, ei saa kapten hakkama ilma protsessi täiendavate tööriistadeta. Sel juhul lõikab esimene tööriist keerme karmiks, saades hakkama 60 protsendi koormusega, teine aga viib selle jõudluse 90 protsendini, viimane lõpetab soone.

See kombinatsioon võib muutuda: töötlemata lõikamine toimub kolm neljandikku kogu töömahust (koormus), viimane - viimase kvartali jooksul. Jämelõikuril on kogumisala märgatavalt pikem kui viimistluslõikuril.

Keermestamismasina läbilaskevõime varieerub järgmistes väärtustes: kuni 12 m spiraalset soont (ja mitte lõigatud kanali või naastu pikkus) minutis terasest toorikute puhul ja kuni 25 m malmi ja igasuguste mitte- mustmetallid.

Matriitside puhul erineb tooriku läbimõõt ideaalsest ainult väikeste väärtustega:

- 0,14-0,28 mm - tulevaste niitide jaoks, mille läbimõõt on 20-30 mm;

- 0,12-0,24 mm - tooriku läbimõõdule, mille keerme on 11-18 mm;

- 0,1-0,2 mm - toorikute jaoks läbimõõduga 6-10 mm.

Matriitsid on paigaldatud spetsiaalsesse hoidikusse, mis asub seadme spindli ajami padrunis. Töö kiirus on sel juhul järgmine:

- 10-15 m minutis - värvilise metalli jaoks;

- 2-3 m minutis - malmi jaoks;

- 3-4 m minutis - terasdetailide jaoks.

Matriitsi takistamatuks maandumiseks töödeldavale detailile lihvitakse lõigatud naastu ots tulevase keerme ühe pöörde kõrgusele. Aluslõige peaks olema igast küljest ühtlane, ideaalis tehakse seda ka treipingil.

Keermepea

Keermepeaga keermestamine on palju harvem kui stantside ja kraanide kasutamine. Keermestatud soone tüüp ei oma tähtsust. Pea tööpiirkond on kammikomponent. V-kujulisi kammi kasutatakse peamiselt sisekeermete lõikamiseks, välissoon aga lõigatakse radiaalse, ümardatud või tangentsiaalse tööriistaga. Tööpõhimõte põhineb töökomponentide lahknemisel tagasikäigul. Tänu sellele funktsioonile on kontakt lõigatud soonega täielikult välistatud. Kammitarvikud sisemise keermestatud soone lõikamiseks on valmistatud läbivat koonust sisaldava elemendi kujul. Väliskeerme lõikamisel kasutatakse ümaraid kammikomponente, mis on teostamisel lihtsad elemendid.

Ümardatud kammid võimaldavad ümber pöörata, et viia nende omadused algsetele väärtustele, millest need võivad korduvate töötsüklite käigus kõrvale kalduda. Treipingiga keermestamisel, kasutades toorikutena tigu- või kruvielemente, mille pikkus on märgatavalt suurem kui algselt ette nähtud, paigaldab meister treipingi nihikule keermelõikekomponendid, mis annab võimaluse täita suurema mahuga tellimusi.

Keermepead on komplekteeritud lihtsate lõikurite või kausikujuliste elementidega.

Levinud vead

Treipingil keermestamisel, olenemata sellest, kas see on vasak või parem, samuti CNC-tööpinki kasutades kasutatakse mallitööriista, tänu millele on võimalik see protsess laiale voolule panna. Malli komponendi tasane komponent määrab keermestatud soone sammu. Lõikamise üle kõige täielikuma kontrolli saamiseks kasutatakse läbi- ja läbiva-tüüpi kalibreeritud komponente. Esimene soovitab standardpikkusega profiili, teine lühendatud profiili, mis võimaldab teil veenduda, et tooriku keskmine läbimõõt on ühtlane. Hooletu käsitsemise korral põhjustab hooletu töö karedale pinnale defektide teket.

Pärast detaili (armatuur, torutoorik) töötlemist kontrollige läbimõõtu keerme mikromeetriga. See tööriist tuleks testi täpsuse tagamiseks seadistada vastavalt võrdlusmustrile. Enne kui kontrollite, kas keerme vastab deklareeritud läbimõõdule, puhastage tööriista poolt just tõmmatud soon laastudest ja mustusest.

Kasutage kindlasti tööstuslikku või mootoriõli. Ärge kasutage tööriista kuivana: matriitsi, kraani või matriitsipea ülekuumenemine kahjustab kasutatavat põletit. Isegi võidukad ja teemantlaastudega tööriistad riknevad 900 kraadist soojuse vabanemisel.

Teavet treipingil niitide lõikamise kohta leiate järgmisest videost.

Kommentaari saatmine õnnestus.