Kütusebriketi valmistamise masinate omadused

Tänapäeval on turule ilmunud üsna suur hulk nn alternatiivkütuseid. Ühte neist võib nimetada kütusebriketiks, mis on suhteliselt lühikese ajaga populaarsust kogunud. Nende tootmist saab korraldada nii väikestes töökodades kui ka suurtes tööstustes täiendava sissetulekuallikana. Tavaliselt valmistatakse neid puidutöötlemisele spetsialiseerunud ettevõtetes ja ettevõtetes, kus toodete loomisel tekib saepuru. Seda laadi utiliseerimine on suurepärane lahendus nii ökoloogiliselt kui ka rahaliselt. Proovime välja mõelda, millised on kütusebriketi tootmise masinad ja millised on nende omadused.

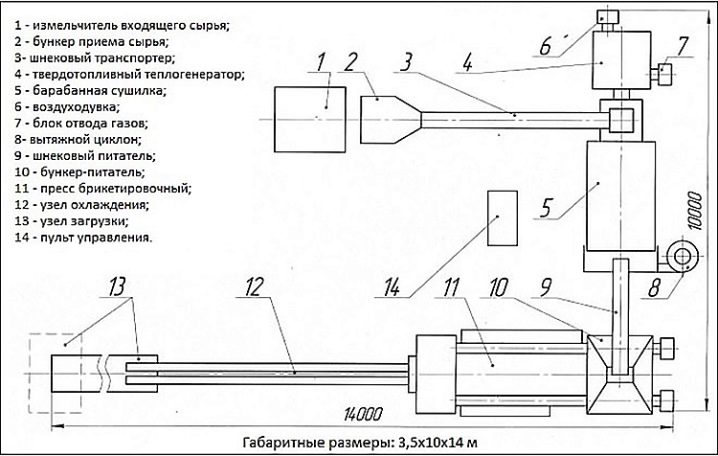

Seade ja tööpõhimõte

Saepuru pressimiseks mõeldud briketimasinal on mitu põhikomponenti. Esiteks tuleks tooraine kvalitatiivselt kuivatada, seejärel purustada see ligikaudu sama kaliibriga väikesteks fraktsioonideks. Kütusebriketi loomise viimane etapp on nende pressimine. Kui töömaht pole liiga suur, siis piisab ainult pressmasina kasutamisest.

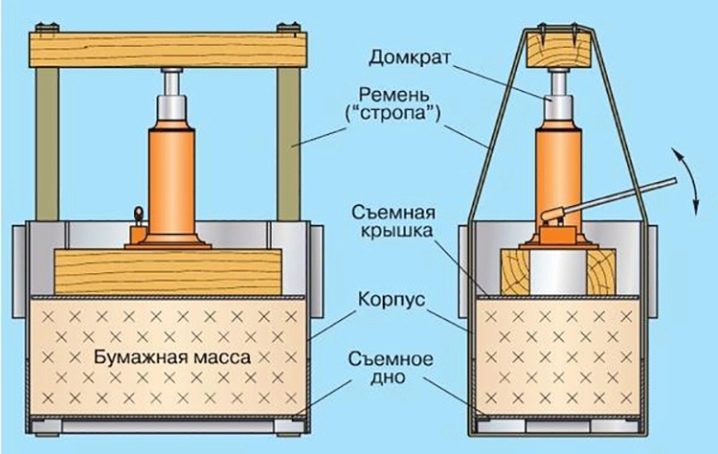

Sellise ülesandega saab palju paremini hakkama selline seade nagu hüdrauliline tungraud, mis on selleks otstarbeks spetsiaalselt tugitüüpi raami külge kinnitatud. Samal ajal on selle suund eranditult allapoole. Tungraua alla on kinnitatud vorm, mis täidetakse materjaliga.

Selleks, et lõpptoode saaks soovitud välimuse, tuleb vardale luua ja paigaldada spetsiaalne otsik, mis kordab täpselt pelletikonteineri kuju.

Kuid sarnasel minimasinal kodus saepurust brikettide valmistamiseks on mõned puudused:

- üsna madal tootlikkus - 1 täistöötsükli jaoks saate luua ainult 1 toote;

- materjali tiheduse heterogeensus - põhjus seisneb selles, et hüdrauliline tungraud ei suuda ühtlaselt jaotada rõhku kogu vormis oleva materjali ulatuses.

Aga kui soovite saada täielikku valikut seadmeid söest või saepurust kodus kütusebriketi valmistamiseks, siis peate hankima rohkem ja täiendavaid seadmeid.

- Tooraine kalibreerimisseade. Selle kasutamine võimaldab suuri osi purustisse välja sõeluda. Pärast seda tuleks lähtematerjal hästi kuivatada. Muide, materjali niiskusprotsent on kõige olulisem omadus, mis võimaldab teil saada tõeliselt kvaliteetset briketti.

- Dispergeerivad ained. Just nemad viivad läbi kuivatamise kuuma suitsu kasutamise tõttu.

- Pressid. Neid kasutatakse brikettimiseks. Põhimõte on see, et puit jagatakse osadeks, kasutades pressi sees asuvat noa.

Pealegi, seade on varustatud spetsiaalsete termoanduritega. Siinkohal tuleb märkida, et kütusebriketi koostisosad on seotud spetsiaalse ainega, mida nimetatakse "ligniiniks".Omapäraks on see, et selle vabanemine toimub eranditult kõrge rõhu ja temperatuuriga kokkupuutel.

Sageli on isegi minimasinal kodus saepurust brikettide valmistamiseks järgmised elemendid:

- punker materjali kogumiseks, mis on varustatud pööraja ja doseerimismehhanismiga;

- konveierid, mis võimaldavad söödamaterjali kuivatuskambrisse suunata;

- magnetid, mis püüavad kinni ja seejärel eraldavad materjalidest mitmesuguseid metallipõhiseid lisandeid;

- sorteerija, mis täidab vibratsioonist tingitud funktsioone;

- automaat, mis pakendab saadud briketi.

Vaata ülevaadet

Peab ütlema, et brikettide, pelletite ja euroküttepuidu valmistamise põhiseadmed võivad olenevalt kasutatavast ajamist, tööpõhimõttest ja ka konstruktsioonist erineda. Kodus kivisöest brikettide valmistamise masinate kõige lihtsamas versioonis saab kasutada isevalmistatud pressi, mis on varustatud ühe kolmest ajamiga:

- kruvi;

- kang;

- hüdrauliline.

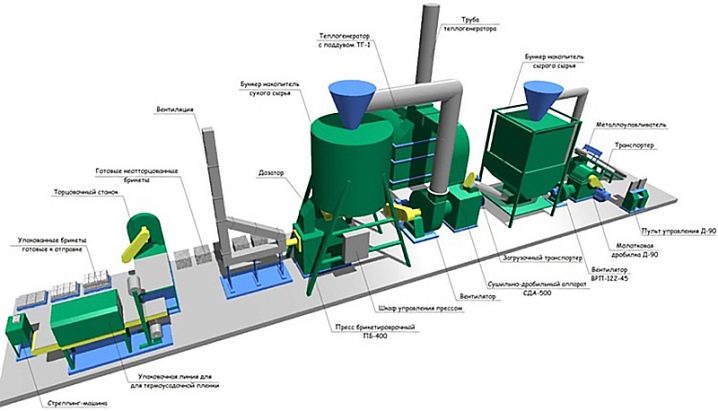

Kui me räägime brikettide tööstuslikust tootmisest, siis kasutatakse tavaliselt ekstruudermasinaid. See tähendab, et seadmeid on 2 peamist kategooriat:

- käsiraamat;

- ekstruuder.

Esimest kategooriat kasutatakse tavaliselt väikese hulga brikettide loomiseks nende vajaduste jaoks. Nagu mainitud, juhib sellist minimasinat tavaliselt üks ülaltoodud mehhanismidest. Selliste seadmete aluseks on raam, millele on kinnitatud järgmised komponendid:

- maatriks, mille loomiseks kasutatakse tavaliselt teatud suurusega paksuseinalist toru;

- perforaator, mis on valmistatud õhukesest metallilehest (selle külge kinnitatakse tavaliselt keevitamise teel toru, mis mängib varda rolli);

- segamistüüpi trummel, mille saab luua suure läbimõõduga torust või plekk-lehest, valmistades teatud mõõtmetega silindri;

- ajamimehhanism, milleks võib olla käepidemega kruvi, hoob või hüdraulilist tüüpi tungraud autole;

- konteinerid materjali laadimiseks ja toodete mahalaadimiseks.

Kui rääkida sellise masina tööpõhimõttest, siis esmalt toormaterjal, mis on trumlis sideainega segatud, juhitakse maatriksikambrisse, kus perforaator sellele survet avaldab.

Briketti loomisel laaditakse see maha läbi alumise maatriksi ala, mis on spetsiaalselt selleks varustatud avatava põhjaga.

Seejärel tuleb saadud briketid tänaval või ahjus kuivatada, pärast mida kasutatakse neid ettenähtud otstarbel.

Kui räägime ekstruuderitest, mida tavaliselt tootmises kasutatakse, siis on nende tööpõhimõte järgmine:

- tööpaaki tarnitud tooraine püütakse kinni pöörleva kruviga, mille järel transporditakse see maatriksi aukudesse;

- nendest aukudest kõrgsurve all läbi pressides saadakse toorainest graanulid, mis eristuvad väga tiheda sisestruktuuriga.

Selliste masinate kasutamisel ei lisata brikettide valmistamise toorainele sideaineid, sest seadmete tekitatav rõhk on enam kui piisav ligniini eraldamiseks saepuru massist. Pärast sellistel seadmetel kütusegraanulite loomist tuleb neil lasta jahtuda, seejärel kuivatada ja pakendada.

Valiku näpunäited

Kui otsustati soetada tootmisseadmed tolmubriketi tegemiseks või erinevatest materjalidest kütusebriketi tootmiseks, siis tuleb esmalt ette valmistada sobivad alad, kuhu kõik seadmed mahutada.

Lisaks tuleks masinate valimisel arvestada nende ruumide mõõtmetega ja järgmiste punktidega:

- seadmete tõrgeteta tööks sobivate elektrienergia allikate olemasolu;

- juurdepääsuteede olemasolu suures koguses tooraine tarnimiseks;

- kanalisatsiooni- ja veevarustussüsteemi olemasolu, mis tagab tootmisliinile veeallika ja tootmisjäätmete koristamise võimaluse;

- vajalike toorainete olemasolu.

Kui me räägime seadmest endast, siis tuleb selle valik teha, võttes arvesse arusaama, kust täpselt on võimalik toorainet hankida, samuti sõltuvalt selle mahtudest. Lisaks ei tohiks unustada tuleohutusnõudeid. Eraldi tuleb lisada, et seadmed peavad olema tootlikud, võimalikult ökonoomsed ja tagama tõeliselt kvaliteetsete toodete valmistamise, mis on kõrge efektiivsusega ja soodsa hinnaga.

Parim on eelistada seadmeid, mida toodavad turul hea mainega tuntud ettevõtted ja tootjad.

Oluline on ka funktsionaalsus. Iga parameeter ja omadus peab olema konfigureeritav. Lisaks on oluline, et seadistamine oleks võimalikult lihtne ja mugav.

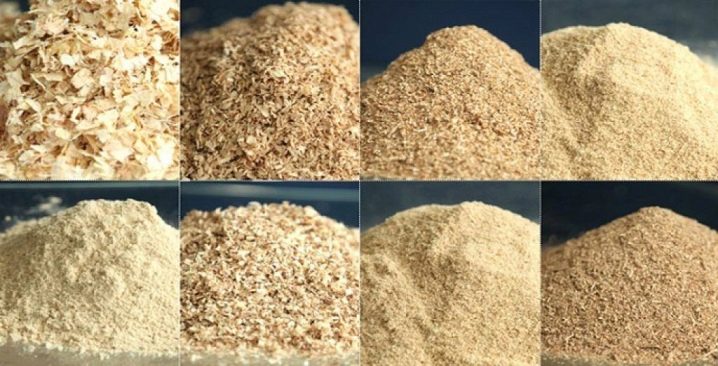

Milliseid tooraineid kasutatakse?

Kui me räägime kivisöe või mis tahes muud tüüpi kütusebrikettide toorainest, võivad need olla sõna otseses mõttes mis tahes taimsed jäätmed.

Me ei räägi mitte ainult saepurust, vaid ka heinast, põhust, maisivarte kuivadest osadest ja isegi tavalistest taimejäätmetest, mida võib põhimõtteliselt leida iga eramaja territooriumil.

Pealegi, teil peab käepärast olema tavaline savi ja vesi. Need elemendid võimaldavad toorainet pressida ja täiuslikult liimida. Savi tagab tekkivale kütusele ka pika põlemisaja. Kui tuli on tugev, võib 1 brikett põleda umbes 60 minutit.

Tänapäeval on üsna populaarsed paberist valmistatud kütusebrikett. Nad põlevad hästi ja eraldavad pärast põletamist väikese koguse tuhaga palju soojust. Kui seda materjali on majas palju, saate sellest iseseisvalt kütusebriketti valmistada.

Selleks on vaja:

- käepärast peab olema õige kogus paberit;

- lihvige see võimalikult väikesteks osadeks;

- leotage saadud tükid toatemperatuuril vees ja oodake, kuni mass on vedel ja homogeenne;

- tühjendage järelejäänud vedelik ja jagage saadud segu vormidesse;

- pärast kogu vee aurutamist massist tuleb see vormist eemaldada ja värske õhu kätte kuivama viia.

Mõju paremaks muutmiseks võid leotatud paberile lisada veidi tärklist. Lisaks kasutatakse paberit saepurubriketi tootmiseks, kus see on kõige sidumismaterjaliks.

Kommentaari saatmine õnnestus.